机器人质量与成本控制十年演进

机器人技术与成本控制、质量管理的十年演进,核心是从"昂贵高精度"转向"高可靠性、低成本柔性化"。成本控制方面:1)硬件成本因规模化下降;2)部署成本因协作机器人、模块化设计降低;3)商业模式转向RaaS降低使用门槛。质量控制方面:1)实时监测与预测性维护提升可靠性;2)智能感知增强环境适应力;3)安全设计推动人机协作。质量提升与成本降低形成协同效应:智能技术

·

您的问题将机器人技术的演进与成本控制和质量管理这两个核心管理领域相结合,揭示了机器人产业在过去十年中实现商业化和大规模应用的关键驱动力。

总而言之,机器人质量与成本控制的十年演进,是从追求**“昂贵的高精度”,转向追求“高可靠性、高柔性的低成本”**。

以下是这一演进的三个主要维度:

💰 一、 成本控制的演进:从投资成本到全生命周期价值

机器人成本控制的重点,已从单纯削减硬件价格,转向优化部署和运营的总拥有成本(TCO)。

1. 硬件成本的结构性下降

- 传感器、计算力、执行器:过去十年,得益于消费电子、电动汽车(EV)产业的规模化,机器人关键部件(如高精度电机、激光雷达、AI芯片)实现了大规模生产和标准化,单位成本显著降低。

- 通用化:零部件的通用性提高,使得机器人制造商可以利用成熟的供应链,避免高价定制。

2. 部署与集成成本的简化

- 十年前: 部署工业机器人需要专业的集成商进行复杂的、基于代码的编程和调试,成本高昂且耗时。

- 十年演进:

- **协作机器人(Cobots)**的“拖动示教”功能,使非专业工人也能快速设置和部署机器人。

- 模块化设计和**ROS(机器人操作系统)**等标准化软件平台,降低了软件集成难度,使部署时间从数周缩短到数小时甚至数分钟。

- 结论: 硬件价格的下降是一方面,“编程成本”和“集成成本”的下降是推动机器人大规模普及的关键。

3. 从资产负债表到运营支出

- 许多企业开始采用**RaaS(Robots as a Service,机器人即服务)**模式。企业不再需要一次性投入巨额资本购买机器人,而是按月或按任务付费。这使得成本从资本支出(CapEx)转变为运营支出(OpEx),极大地降低了中小企业的使用门槛,加速了市场渗透。

🛠️ 二、 质量控制的演进:从机械精度到智能鲁棒性

机器人的“质量”标准不再仅仅是其机械臂的重复定位精度,更重要的是其在复杂环境下的“任务可靠性”(Reliability)。

1. 质量监控的实时化与预测化

- 传感器融合与IIoT: 机器人从孤立的机器,变成了连接到**工业物联网(IIoT)**的智能终端。系统实时收集和分析数千个运行参数(如温度、振动、电流)。

- 预测性维护(PdM): 借助AI模型,可以预测减速器或轴承的磨损程度,在故障发生前提前安排维护,而不是等到故障发生。这最大程度地避免了意外停机造成的“低质量成本(COPQ)”。

2. **智能鲁棒性(Intelligent Robustness)**的飞跃

- 十年前: 机器人对环境变化(如光线、零件位置的小偏差)非常敏感,一旦环境不符预设,任务就会失败。

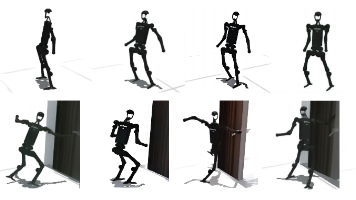

- 十年演进: 机器人的感知和决策能力大幅提升,赋予了其鲁棒性。

- 3D视觉与AI: 机器人可以**“看懂”**混乱堆放的零件,自主调整抓取策略。

- 力矩控制: 协作机器人能像人手一样感知接触力,柔性地完成装配,这显著提高了在非结构化场景下的操作成功率。

3. 人机协作的安全质量

- 协作机器人对安全质量提出了最高要求。高质量的协作机器人体现在其安全设计、快速反应能力和人机友好性上,确保在共享空间工作时不会对人类造成伤害,这成为打开家庭、医疗等服务机器人市场大门的关键质量指标。

🧠 三、 协同效应:质量是控制成本的手段

在机器人领域,高质量已成为实现最低成本的必经之路:

| 关系演变 | 描述 |

|---|---|

| 预防优于维修 | 预测性维护(质量控制)消除了意外停机,停机成本通常远高于预防性维护成本。 |

| 智能减少浪费 | 更精确的视觉和力控系统(质量提升)减少了抓取失败、零件损坏和报废率,直接降低了原材料和生产成本。 |

| 通用化带来规模 | 高度智能化的通用型机器人(质量提升了柔性)可以轻松切换任务,避免了为特定功能定制新机器的成本。 |

总之,机器人成本的下降不仅来自硬件的降价,更来自AI赋予的智能所带来的运营效率和质量可靠性的提升。

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献251条内容

已为社区贡献251条内容

所有评论(0)