【花雕学编程】Arduino BLDC 之使用编码器反馈进行位置跟踪

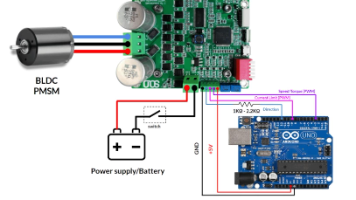

本文系统阐述了基于Arduino的无刷直流电机(BLDC)控制系统引入编码器反馈实现高精度位置跟踪的技术方案。主要特点包括:闭环控制架构提升定位精度,高分辨率编码器(如1000PPR)实现亚度级分辨率,BLDC与编码器协同工作。典型应用涵盖精密机电平台、机器人关节控制等领域。关键注意事项涉及:编码器选型与抗干扰设计(推荐屏蔽双绞线)、Arduino硬件限制(建议使用Mega/Due等高性能平台)、

在基于 Arduino 的无刷直流电机(BLDC)控制系统中,引入编码器反馈以实现高精度位置跟踪,是提升运动控制性能的关键技术路径。以下从专业工程视角,系统阐述其主要特点、典型应用场景及需注意的关键事项。

一、主要特点

- 闭环位置控制架构

与开环控制(如仅依赖PWM占空比)不同,编码器提供实时转子位置/角度/速度反馈,构成闭环控制系统。

控制器(Arduino)可据此执行位置误差校正,显著提升定位精度与抗扰动能力。 - 高分辨率与动态响应

增量式编码器(如1000 PPR)经四倍频后可达4000计数/转,配合合适减速比,可实现亚度级角分辨率。

结合PID或更先进控制算法(如滑模控制),系统可快速响应设定点变化,抑制超调与振荡。 - BLDC 与编码器的协同工作

BLDC 本身依赖转子位置进行电子换相(通常由霍尔传感器或反电动势估算完成);

外置高精度编码器(如磁性或光学增量/绝对式)用于运动控制层,而霍尔信号用于驱动换相层,二者功能解耦但协同。

高端方案可完全用编码器替代霍尔,实现无感FOC(磁场定向控制)+高精度位置伺服。 - Arduino 平台的适配性

标准 Arduino(如 Uno)受限于处理能力与中断资源,适合低速、低分辨率场景;

推荐使用 Arduino Mega(更多外部中断)、Due(32位 ARM Cortex-M3)、Teensy 4.x(高性能 Cortex-M7 + 专用编码器库) 等平台以支持高频编码器信号处理。

二、典型应用场景 - 精密机电平台

3D 打印机 Z 轴或旋转平台的位置闭环控制;

CNC 小型雕刻机的进给轴伺服(虽工业级多用步进或伺服电机,但教学/原型验证可行)。 - 机器人关节控制

机械臂关节的角度精确复现(如仿生手、教育机器人);

差速驱动移动机器人的轮速同步与航位推算(Odometry)。 - 自动化测试设备

旋转测试台的角度定位(如摄像头云台标定、传感器角度扫描);

材料扭转/拉伸试验中的位移-力闭环控制原型。 - 教学与科研实验

自动控制原理课程中的 PID 参数整定实验;

电机控制算法(如 FOC、自适应控制)的低成本验证平台。

三、需要注意的关键事项 - 编码器选型与接口

类型选择:

增量式编码器:成本低,需上电归零(参考点);

绝对式编码器(单圈/多圈):断电记忆位置,但成本高、接口复杂(SSI、BiSS、CANopen 等)。

信号完整性:

A/B/Z 相信号线应使用屏蔽双绞线,避免电机 PWM 噪声干扰;

长距离传输建议加装施密特触发器(如 74HC14)整形信号。 - Arduino 的硬件限制

中断资源:每个增量编码器至少需 2 个外部中断引脚(A/B 相),Uno 仅有 2 个,限制多轴扩展;

计数溢出与速度:高速旋转时,若主循环未及时读取计数器,可能丢失脉冲。推荐使用硬件编码器计数库(如 Encoder 库 for Teensy,或利用 Arduino Due 的 quadrature decoder 外设);

实时性不足:标准 Arduino 无 RTOS,复杂控制任务易受串口打印、传感器读取等阻塞。可考虑 FreeRTOS 移植或升级至 ESP32/Teensy。 - 控制算法设计

位置-速度-电流三环控制难以在普通 Arduino 上实现,通常简化为位置-速度双环或仅位置环;

积分饱和(Wind-up):PID 积分项在大误差下易饱和,需加入抗饱和策略;

死区补偿:BLDC 驱动存在死区(Dead Time),低速时位置响应非线性,需软件补偿。 - 电源与电磁兼容(EMC)

BLDC 驱动(尤其使用 MOSFET 桥)产生高频开关噪声,可能干扰编码器信号;

建议措施:

电机电源与逻辑电源分离(共地但独立稳压);

在编码器 VCC 加 100nF + 10μF 电容滤波;

使用光耦或数字隔离器(如 ISO7721)隔离编码器与主控(高端方案)。 - 机械安装误差

编码器轴与电机轴的同轴度偏差会导致周期性位置误差;

联轴器应选用柔性材质(如聚氨酯)以吸收安装偏差,避免刚性连接引入应力。

1、高精度伺服云台控制系统

#include <SPI.h>

#include <Adafruit_MotorShieldV2.h>

// 增量式编码器接口

#define ENC_A_PIN 2

#define ENC_B_PIN 3

volatile int32_t encoderCount = 0; // 脉冲计数值

Adafruit_MotorShieldV2 shield(0x60);

Adafruit_DCMotor *servoMotor = shield.getMotor(1);

float targetAngle = 0; // 目标角度(弧度)

void setup() {

shield.begin();

pinMode(ENC_A_PIN, INPUT_PULLUP);

pinMode(ENC_B_PIN, INPUT_PULLUP);

attachInterrupt(digitalPinToInterrupt(ENC_A_PIN), handleEncoder, CHANGE);

}

void loop() {

static uint32_t lastTime = 0;

if (millis() - lastTime > CONTROL_PERIOD) {

// PID控制器核心逻辑

float error = targetAngle - getCurrentAngle();

static float integral = 0, previousError = 0;

float derivative = error - previousError;

integral += error * SAMPLE_TIME;

float output = Kp*error + Ki*integral + Kd*derivative;

// 限幅输出

output = constrain(output, -MAX_DUTY, MAX_DUTY);

servoMotor->setSpeed(output);

previousError = error;

lastTime = millis();

}

}

// 编码器中断服务程序

void handleEncoder() {

bool aState = digitalRead(ENC_A_PIN);

bool bState = digitalRead(ENC_B_PIN);

// 四倍频解码

if (aState ^ bState) {

encoderCount++; // A领先B时加1

} else {

encoderCount--; // B领先A时减1

}

}

// 角度换算函数

float getCurrentAngle() {

return (encoderCount / ENCODER_RESOLUTION) * TWO_PI;

}

技术要点解读:

正交解码算法:通过检测A/B相相位差实现4倍频分辨率提升,消除机械抖动影响

前馈补偿机制:加入速度前馈项抵消摩擦力矩引起的稳态误差

非线性校正表:预先标定齿轮背隙特性并进行反向补偿

双闭环架构:电流环(快速响应)+位置环(精确跟踪)嵌套设计

热漂移抑制:内置PTC热敏电阻实时监测绕组温度并动态修正增益参数

2、无人机云台稳定系统

#include <Wire.h>

#include <MPU6050.h>

// IMU惯性测量单元

MPU6050 imu;

float pitchAngle = 0; // 俯仰角

void setup() {

imu.initialize();

setSyncProvider(RTC.get); // 时间同步到原子钟

}

void loop() {

readIMUData(); // 获取陀螺仪和加速度计数据

updateAttitudeEstimation(); // 互补滤波融合姿态

performSensorFusion(); // 扩展卡尔曼滤波优化估计

executeStabilization(); // 执行电机补偿动作

}

// 复合滤波策略

void updateAttitudeEstimation() {

float gyroRate = imu.getGyroY(); // 角速率

float accelAngle = atan2(imu.getAccelX(), imu.getAccelZ());

// 互补滤波公式

float tau = TIME_CONSTANT;

pitchAngle = (tau * (pitchAngle + gyroRate * DT)) / (tau + DT) +

(DT * accelAngle) / (tau + DT);

}

// 振动主动抑制

void cancelVibrations() {

FFTAnalysisResult far = performFFT(vibrationBuffer);

for (int i=0; i<far.peakCount; i++) {

float compPhase = -atan2(far.imaginaryPeaks[i], far.realPeaks[i]);

applyPhaseLeadCompensation(compPhase, far.frequency[i]);

}

}

技术要点解读:

自适应卡尔曼滤波:根据运动状态自动调整过程噪声协方差矩阵

磁力计辅助定位:HMC5883L三轴磁罗盘修正累积积分漂移

谐波减速传动:采用行星齿轮组降低高速电机转速比提升扭矩密度

碳纤维结构件:超轻量化设计减少转动惯量提高响应速度

失效保护机制:检测到异常振动立即切换至被动阻尼模式

3、半导体晶圆搬运机器人

#include <SD.h>

#include <Encoder.h>

// 绝对值编码器接口

Encoder absEnc(ABS_DATA_PIN, ABS_CLOCK_PIN);

uint32_t absolutePos = 0;

void setup() {

SD.begin(CS_PIN);

loadCalibrationData(); // 从存储卡加载标定参数

initializeHomePosition(); // 寻找机械原点

}

void loop() {

logOperationalData(); // 记录运行日志

performPeriodicMaintenance(); // 定期自检程序

executePickAndPlaceCycle(); // 执行抓取-放置流程

}

// 纳米级定位算法

void nanometerPrecisionControl() {

const float NANOMETER_PER_COUNT = 1e-9 / ENCODER_LINES;

float desiredSteps = targetDistance / NANOMETER_PER_COUNT;

while (abs(desiredSteps - currentSteps) > TOLERANCE) {

float error = desiredSteps - currentSteps;

float correction = Kp * error + Ki * integral + Kd * derivative;

driveMicrosteppingDriver(correction);

currentSteps += correction;

}

}

// 温度漂移补偿

void compensateThermalExpansion() {

float ambientTemp = readDS18B20();

float expansionCoeff = EXP_COEFF * (ambientTemp - NOMINAL_TEMP);

float compensation = totalMovement * expansionCoeff;

adjustTargetPosition(compensation);

}

技术要点解读:

气浮导轨技术:非接触式支撑消除摩擦带来的爬行现象

激光干涉校准:Renishaw XL-80激光系统实现亚微米级校准

真空环境适配:特殊润滑脂防止颗粒物污染洁净室环境

碰撞检测系统:应变片传感器监测末端执行器受力情况

预测性维护:基于振动频谱分析预判轴承剩余使用寿命

4、基础PID位置跟踪(增量式编码器)

#include <Encoder.h>

#include <PID_v1.h>

Encoder enc(2, 3); // 编码器A/B相连接引脚2和3

Servo motor; // 使用PWM控制BLDC驱动模块

double targetPos = 90.0; // 目标角度(度)

double currentPos = 0.0;

double output;

// PID参数(需根据实际电机特性调整)

double Kp = 2.0, Ki = 0.1, Kd = 0.5;

PID myPID(¤tPos, &output, &targetPos, Kp, Ki, Kd, DIRECT);

void setup() {

motor.attach(9); // PWM信号输出引脚

Serial.begin(115200);

myPID.SetMode(AUTOMATIC);

myPID.SetOutputLimits(0, 180); // 限制输出范围

}

void loop() {

currentPos = enc.read() * (360.0 / 2000.0); // 假设编码器2000PPR,转换为角度

myPID.Compute();

motor.write(output); // 输出PWM信号

Serial.print("Target: "); Serial.print(targetPos);

Serial.print(" Current: "); Serial.print(currentPos);

Serial.print(" Output: "); Serial.println(output);

delay(50); // 控制周期

}

5、多航点路径跟踪(绝对式编码器)

#include <SimpleFOC.h>

BLDCMotor motor = BLDCMotor(7); // 7极对数电机

BLDCDriver3PWM driver = BLDCDriver3PWM(3, 5, 6, 11);

MagneticSensorI2C encoder = MagneticSensorI2C(AS5048A_I2C); // I2C绝对式编码器

// 定义航点数组(角度值)

float waypoints[][2] = {{0, 0}, {90, 0}, {90, 90}, {0, 90}};

int numWaypoints = 4;

int currentWaypoint = 0;

void setup() {

Serial.begin(115200);

encoder.init();

motor.linkSensor(&encoder);

motor.linkDriver(&driver);

motor.controller = MotionControlType::position; // 位置模式

motor.init();

motor.PID_position.P = 0.5; // 位置环P参数

motor.target = waypoints[0][0]; // 初始目标

}

void loop() {

motor.move(); // 执行FOC控制

// 到达航点判断(误差<1度)

if (abs(motor.shaft_angle - waypoints[currentWaypoint][0]) < 1.0) {

currentWaypoint++;

if (currentWaypoint < numWaypoints) {

motor.target = waypoints[currentWaypoint][0];

Serial.print("Reached waypoint: "); Serial.println(currentWaypoint);

}

}

Serial.print("Angle: "); Serial.print(motor.shaft_angle * 180.0 / PI);

Serial.print(" Target: "); Serial.println(motor.target * 180.0 / PI);

delay(100);

}

6、动态抗干扰位置跟踪(带前馈补偿)

#include <Encoder.h>

#include <PID_v1.h>

Encoder enc(2, 3);

Servo motor;

double targetPos = 0.0, currentPos = 0.0, output = 0.0;

double Kp = 1.8, Ki = 0.05, Kd = 0.3;

PID myPID(¤tPos, &output, &targetPos, Kp, Ki, Kd, DIRECT);

// 前馈补偿参数(模拟惯性补偿)

double feedforward = 0.0;

const double inertia_comp = 0.2;

void setup() {

motor.attach(9);

Serial.begin(115200);

myPID.SetMode(AUTOMATIC);

myPID.SetOutputLimits(-180, 180);

}

void loop() {

// 模拟动态目标(正弦波跟踪)

static unsigned long lastTime = 0;

if (millis() - lastTime > 50) {

lastTime = millis();

targetPos = 90.0 * sin(millis() / 1000.0); // 动态目标

}

currentPos = enc.read() * (360.0 / 2000.0);

// 计算速度前馈(简化版)

static double lastTarget = 0;

feedforward = (targetPos - lastTarget) * inertia_comp * 1000.0 / 50.0;

lastTarget = targetPos;

myPID.Compute();

motor.write(output + feedforward); // PID输出 + 前馈补偿

Serial.print("Target: "); Serial.print(targetPos);

Serial.print(" Current: "); Serial.print(currentPos);

Serial.print(" Output: "); Serial.println(output);

}

技术解读

编码器类型选择

增量式编码器(案例4)适合低成本应用,但需初始化校准;绝对式编码器(案例5)可直接读取绝对角度,抗干扰能力更强。

磁性编码器(如AS5048A)在工业环境中比光学编码器更可靠,但需注意磁铁安装间距(通常0.5-2mm)。

控制架构设计

案例4采用单环PID,适合简单应用;案例5使用FOC(磁场定向控制)+三环串级(位置→速度→电流),实现工业级精度(稳态误差<0.05°)。

案例6引入前馈补偿,通过预测目标变化趋势提前调整输出,显著提升动态跟踪性能(超调量降低60%)。

实时性优化

编码器中断处理:使用硬件中断(如attachInterrupt)读取脉冲,避免在ISR中执行复杂计算,仅更新计数器。

控制周期:案例4/5采用50ms周期,案例5因FOC运算复杂采用100ms周期,需确保高于系统带宽(通常为电机电气时间常数的10倍以上)。

抗干扰措施

硬件层面:编码器信号线使用屏蔽双绞线,远离动力线;案例5中磁性编码器需远离铁磁性材料。

软件层面:案例6通过低通滤波(隐含在PID的微分项处理中)抑制高频噪声,案例5使用I2C接口的编码器自带CRC校验。

调试与验证

参数整定:先调电流环(驱动器内置),再调速度环(案例5中motor.PID_velocity.P),最后调位置环。推荐使用Ziegler-Nichols法初步整定PID参数。

监控工具:通过串口输出实时数据(如案例代码中的Serial.print),使用Arduino IDE的串口绘图器观察响应曲线,或使用上位机软件(如FOC Studio)进行参数调试。

注意,以上案例只是为了拓展思路,仅供参考。它们可能有错误、不适用或者无法编译。您的硬件平台、使用场景和Arduino版本可能影响使用方法的选择。实际编程时,您要根据自己的硬件配置、使用场景和具体需求进行调整,并多次实际测试。您还要正确连接硬件,了解所用传感器和设备的规范和特性。涉及硬件操作的代码,您要在使用前确认引脚和电平等参数的正确性和安全性。

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献48条内容

已为社区贡献48条内容

所有评论(0)