摆线减速器深度解析,人形机器人新方向

摆线减速器。

摆线减速器深度解析,人形机器人新方向

智车行家 2025年07月14日 19:40 上海

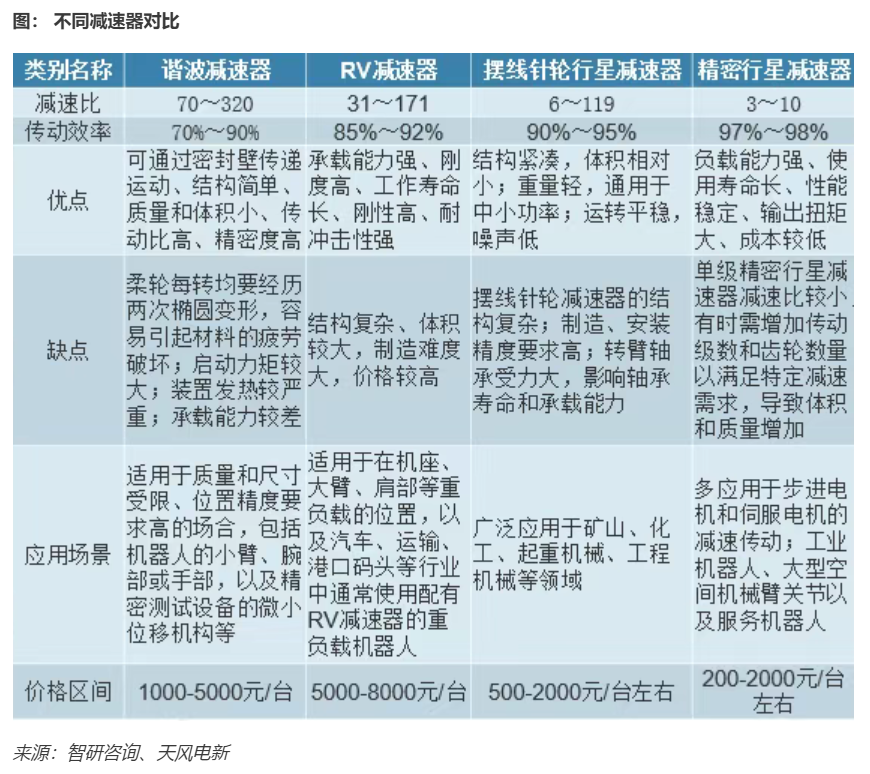

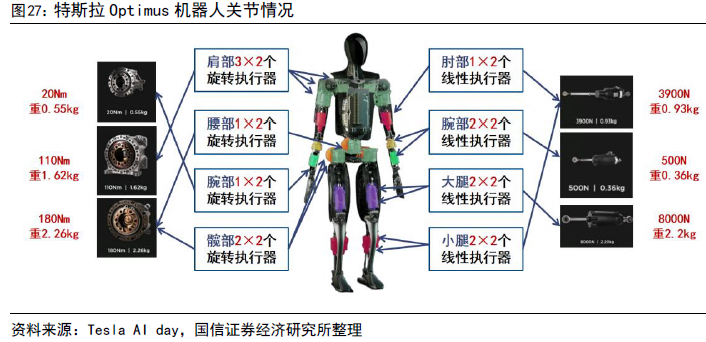

摆线/新型减速器较行星精度更高+较谐波负载能力更强,有望用于人形机器人关节。当前人形机器人关节模组以行星、谐波减速器方案为主;1)行星方案:结构简单、成本低,但背隙大影响精度,且采用多级结构会增大体积重量;

2)谐波方案:精度高,但柔轮反复变形导致抗冲击性、寿命与可靠性相对不足,限制其高负载场景应用(Optimus下肢依赖负载能力的丝杠)。

摆线减速器方案(或升级迭代版本)具减速比大、传动效率高、传动精度高、承载能力强、成本相对适中等特点,较行星精度更高、较谐波负载能力更强、较传统RV体积重量更小。若对摆线方案进行迭代升级,有望使其适配一定的需求场景,有望成为人形机器人减速器迭代的新方向之一。

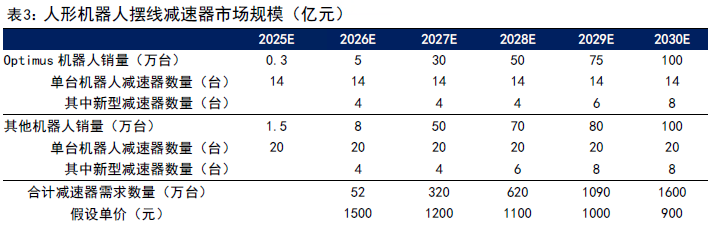

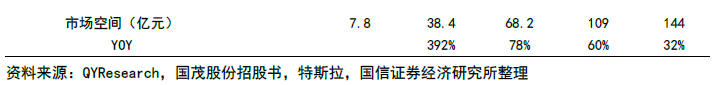

摆线/新型减速器有望在人形机器人下肢→腰髋→其他关节部位实现逐步搭载,空间有望超140亿元。目前摆线减速器主要用于环保、电力、化工等领域,据QY Research,未考虑人形需求下2029年全球空间有望达170亿元;人形领域,随摆线(新型)减速器在结构、材料、零件等的优化升级,有望在人形关节上实现逐步渗透:从负载需求最高的下肢(或用丝杠),到高负载要求的腰髋环节,再到肩部、手肘、手腕等环节,从而打开增量空间,初步估算2030年人形机器人用新型减速器市场空间有望超140亿元人民币。

01

摆线针轮减速器有传动比大、传动效率高等优势

摆线针轮减速器所采用的精密摆线传动技术,由德国 LorenzBaraen 于 1926年提出,最初是一种使用外摆线作为齿廓的少齿差行星传动,由于其关键零部件为摆线轮和针轮,因此被称为摆线针轮减速器。

具体来看,摆线针轮减速器名称中的“摆线”是指摆线轮的实际轮廓为短幅外摆线的等距曲线。根据内切外滚法,摆线轮在形成时有基圆(固定不动)和滚圆,二者的圆心、半径不同,因此存在偏心距。滚圆与基圆保持内切并在基圆上做纯滚动。随后,设计一个固连在滚圆上的定点,在滚圆做纯滚动的过程中,该点的轨迹即为短幅外摆线。以轨迹上的点为圆心,以相同半径画圆,这些圆包络出的曲线为短幅外摆线的等距曲线,即摆线轮的实际轮廓。

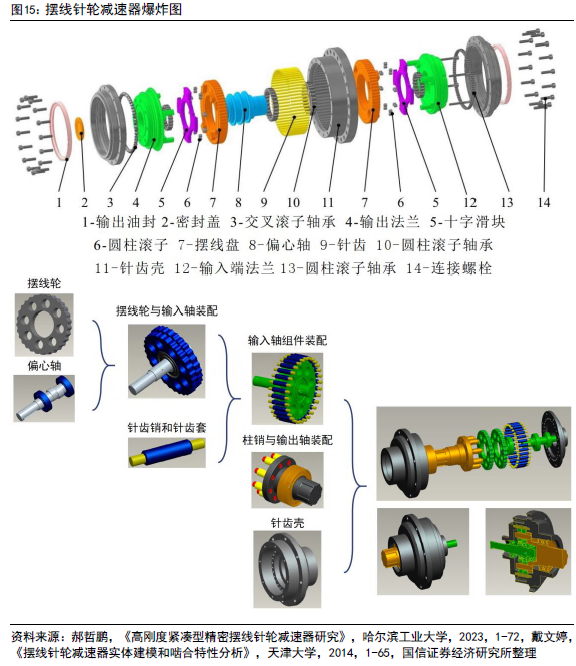

摆线针轮减速器主要由输入机构、摆线轮、针轮及输出机构等部件组成:

输入机构:主要由输入轴、偏心轴和轴承组成。输入轴与电机轴相连,偏心轴有 2 个,径向对称地安装于输入轴上,分别用于安装相位相差 180°的 2个摆线轮;偏心轴与摆线轮之间通过滚动轴承连接。

摆线轮:以短幅外摆线的内侧等距曲线作为传动齿廓的传动齿轮,是摆线针轮减速器的核心构件。理论上一个摆线轮就能实现运动的传递,但实际机构一般采用两个相同的摆线轮沿径向对称安装,以使摆线轮在与针轮啮合过程中实现静力平衡,减轻振动,提高减速器的承载能力。

针轮:摆线针轮减速器的关键部件之一,主要由针齿壳、针齿销和针齿套组成。当摆线轮与针齿套相啮合时,针齿套可绕针齿销转动,因而将其与摆线轮啮合中的相对滑移运动转化为纯滚动,以减少啮合摩擦损失。

输出机构:输出机构主要由法兰盘、若干柱销和摆线轮上开有的柱销孔组成。柱销的一端固定在输出轴的法兰盘上,另一端插入两摆线轮端面的等分孔中,在柱销的悬臂上装有可移动的柱销套以减少摩擦损失。摆线轮上柱销孔推动着柱销转动,柱销固连着减速器两端的圆盘作为输出机构,由此将摆线轮的低速自转通过柱销输出。

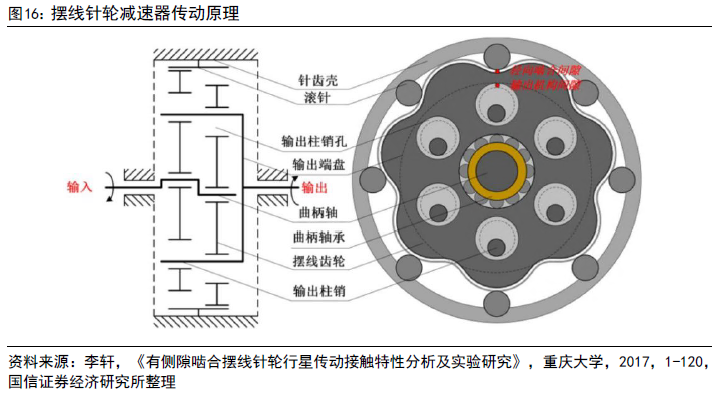

摆线针轮减速器主要依靠少齿差原理进行减速传动。

摆线针轮传动机构中针轮固定不动,电机带动输入轴转动,输入轴的运动通过偏心套带动摆线轮绕着针轮中心公转。摆线轮在公转过程中,与针齿啮合。由于摆线轮与针齿间存在少齿差,针齿对摆线轮产生反向推力,进而形成与摆线轮公转方向相反的力矩,推动摆线轮反向自转。

当输入轴转动一周时,偏心轴也转动一周,在此过程中,由于针齿的推动作用,摆线轮绕其几何中心反向转过一个轮齿,再借助输出机构,将摆线轮的低速自转运动通过销轴,传递给输出轴,从而获得较低的输出转速。

摆线针轮减速器具有传动比大、传动效率高等优势:

结构紧凑、体积小、重量轻:摆线针轮减速器采用少齿差行星传动机构,结构紧凑,与同功率普通齿轮传动相比,体积可减小 1/2~2/3,重量约减轻1/3~1/2。

传动比范围大:摆线针轮减速器的传动比公式为 i=-摆线轮齿数/(摆线轮齿数-针轮齿数),由于摆线针轮减速器以少齿差作为传动原理,摆线轮齿数与针轮齿数相差很小,因而其传动比较高,单级传动比可达 6~119。

传动效率高:由于针齿套和摆线轮齿之间,摆线轮和偏心套之间,以及柱销套和摆线轮之间都是滚动摩擦,而且各零件加工和安装精度较高,啮合表面无相对滑动,所以其传动效率较高。一般单级传动效率可达 0.90~0.95。

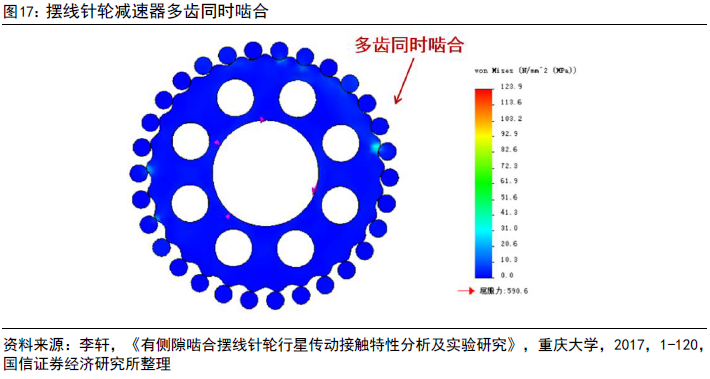

传动精度高:摆线传动机构在传动过程中多齿啮合特性和误差均化效应显著,有利于提高传动精度。

承载能力强,运转平稳,噪声低:在运转中同时啮合的齿数多,啮入啮出平稳,因而传动平稳、过载与抗冲击能力强、振动和噪音低。

02

摆线减速器在设计与工艺方面均具壁垒

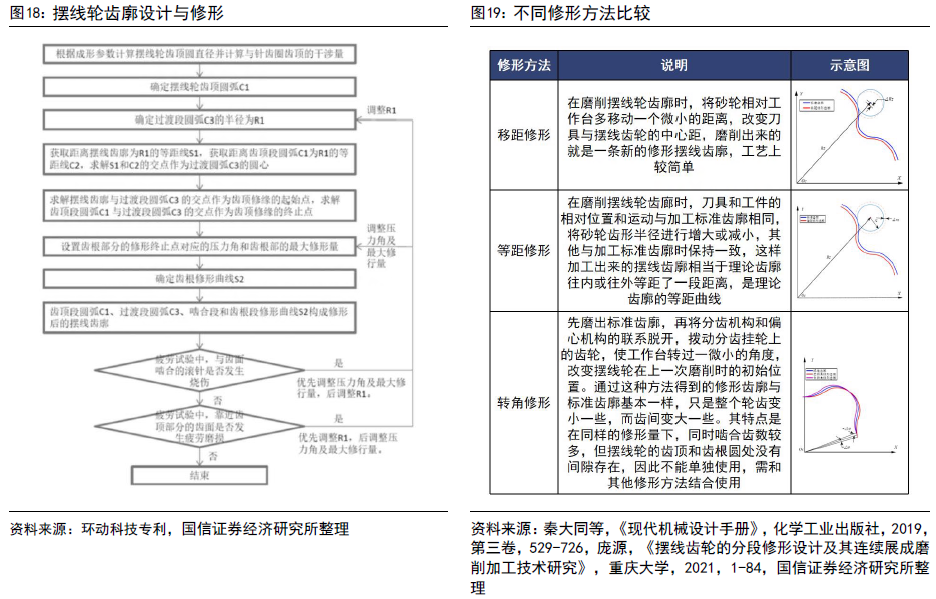

设计方面:齿廓设计与修形方案众多。摆线轮齿廓作为承受载荷和传递动力的直接作用接触面,合理可行的齿廓设计和修正方案是提高摆线针轮行星传动性能的关键因素。为保证摆线轮与针轮齿之间有一定啮合间隙(以便于拆装和补偿制造误差,并形成润滑油膜,实际应用的摆线轮不能采用标准齿形),需要进行齿廓修形。

摆线轮的基本修形方法包括移距修形法、等距修形法、转角修形法,可联合使用,如可以采用“负移距+正等距”相结合的修形法,获得较理想摆线轮齿廓。摆线轮齿廓修形技术长期以来是摆线针轮减速器的关键问题,修形量过小会导致摆线针轮啮合时出现的间隙过小,减速器运转过程中会出现严重干涉从而使零件卡死;修形量过大会导致啮合传动过程中出现的间隙过大,产生较大的回差从而降低传动精度。

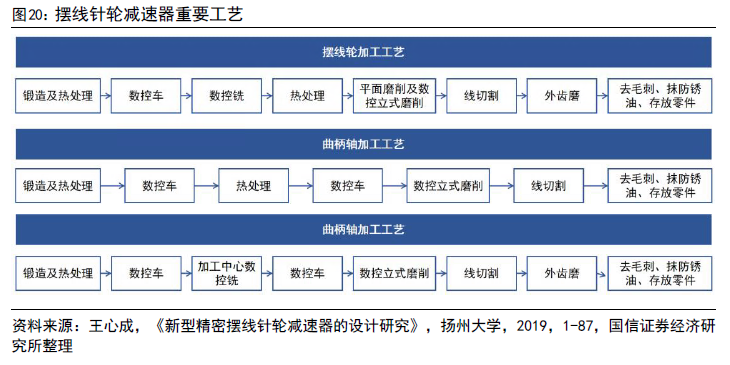

工艺方面:零件较多,工艺复杂。1)工艺流程复杂,精度要求高:相比谐波和行星减速器,摆线针轮减速器零件多,工艺流程长,对公差分配及批量生产一致性要求高。另外摆线轮轮齿精加工普遍采用成型磨削加工工艺,对加工工艺的精度要求较高,众多的零件对装配工艺的精度也提出要求;2)需磨齿机、磨床、热处理等设备:针齿壳加工需采用成型磨工艺,摆线轮加工采用磨齿工艺,且摆线针轮减速器常采用高碳铬轴承钢 GCr15,需进行热处理,因此需要采购磨床和热处理设备;一般而言,磨齿机、磨床、热处理炉单价一般在大几百万元到千万级别,对厂商的设备和资金要求较高。

03

减速器行业格局情况

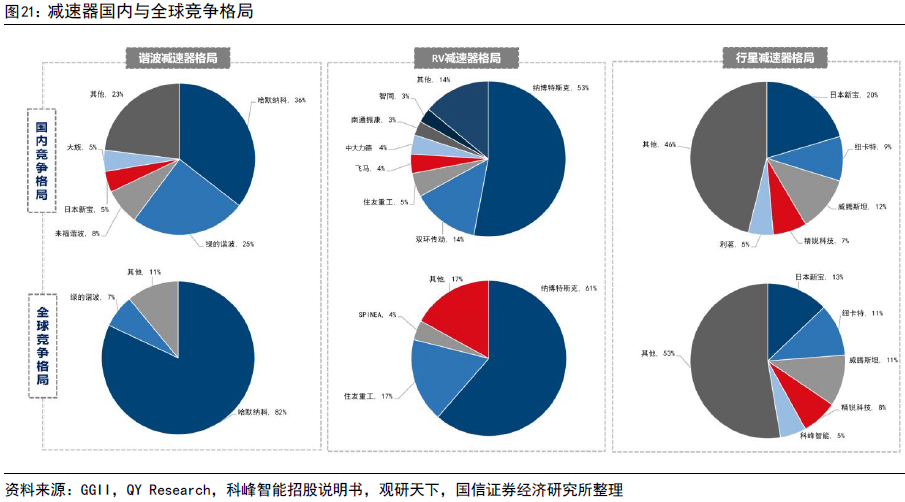

减速器市场当下主要由日系等外资品牌主导。精密减速器作为技术密集型行业,材料、设计、加工工艺、加工设备等方面均存在较高技术壁垒,因此先进入者具备先发优势。得益于在工业机器人领域的领先优势,德日等外资品牌主导精密减速器市场,外资品牌如日系龙头哈默纳科、纳博特斯克分别占据谐波减速器、RV减速器市场 60%以上的市场份额,两者产品定位高端,品牌效应明显,与下游客户厂商深度绑定。

谐波减速器方面,凭借技术专利、工业机器人的领先带来的先发优势,日系龙头哈默纳科垄断谐波减速器市场,全球份额超 80%,国产玩家绿的谐波全球市占率不足 7%左右,国内市场来看,哈默纳科市占率约 36%,第二名为国产谐波减速器的龙头绿的谐波(占比 25%),其他玩家如日本新宝、来福谐波份额均不足 10%。

行星减速器方面,德日等品牌行星减速器在材料、设计、质量控制、精度、可靠性和寿命等方面领先,国内厂商则聚焦于中低端领域,高端减速器领域外资厂商依然占主要份额。全球格局来看,日本新宝份额 13%,纽卡特 11%,威腾斯坦 11%。国内份额来看,日本新宝份额 20%,纽卡特份额 9%,威腾斯坦份额 12%。

RV减速器方面,国内 RV减速器企业起步较晚,当前本土 RV 减速器品牌主要仍聚焦在本土机器人品牌的中低端和中低负载产品系列。RV 减速器市场集中度较高,全球 CR10 超 83%,纳博特斯克份额为 61%,住友重工份额 17%。国内竞争格局与全球类似,纳博特斯克市占率 53%,其次是双环传动,市场份额为 14%,是我国本土龙头企业;住友占比 5%,飞马占比 4%,中大力德占比4%,南通振康占比 3%,智同占比 3%。

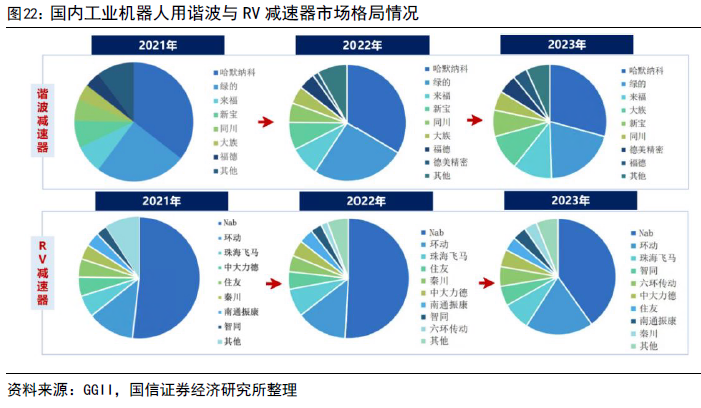

谐波减速器方面,国产谐波减速器替代相对明显。当下国内谐波减速器市场虽仍由日系主导,但内资品牌市场份额逐步提升。GGII统计数据显示,目前中国市场超 100 家本土企业涉足精密减速器的生产,谐波减速器企业超 50家。绿的谐波是国产谐波减速器的龙头企业,目前国内份额 25%,国内其他厂商份额也逐渐提升,如来福、大族、同川等,外资龙头品牌哈默纳科整体份额有所下降。在价格方面,国产厂商价格低于日系厂商。例如,在质量、型号相差不大的情况下,绿的谐波(1500元左右)谐波减速器产品售价一般比哈默纳科同类型产品(3000-4000元左右)低 50%。

RV减速器方面,从竞争格局来看,2021-2023 年纳博特斯克的国内市场份额明显降低,国内双环传动、珠海飞马、智同科技、中大力德等厂商的市场份额逐渐提升,国产 RV 减速器的替代进程加速。

总结:当前人形机器人关节模组方案以行星、谐波减速器为主,各有优劣。行星减速器结构简单、成本低,但背隙大影响精度,增加控制难度,且多级行星传动导致体积重量大;谐波减速器传动精度高,但柔轮反复变形导致抗冲击性、寿命与可靠性相对不足,限制其在高负载场景的应用。摆线针轮减速器(或升级迭代、优化的版本)兼具精度(较行星)和负载能力(较谐波),且体积小、重量轻(较RV),同时具有较好的传动效率和传动比,成本也相对适中。我们认为,新型减速器在摆线减速器的基础上进行性能、结构、材料等维度的优化升级,有望逐步满足人形机器人部分场景减速器的需求,具有较大的应用潜力。人形机器人有望打开摆线针轮减速器应用空间,测算到 2030年全球机器人用新型减速器的市场空间有望超 140亿元。

04

摆线方案在机器人场景已有一定应用

25 年 4 月,科盟创新发布七款机器人核心传动技术新品,涵盖轻量化、结构紧凑、扭矩/重量比与高精度&高负载稳定性四大技术方向,为人形机器人和工业自动化提供全新技术支撑,其中包含PEEK轻量化摆线减速机,可以实现±1.5%低波动率,空间压缩30%,抗冲击能力提升200%,适配紧凑型高负载任务,其 PEEK材料的应用不仅大幅降低重量,同时具备出色的耐磨性和高强度。

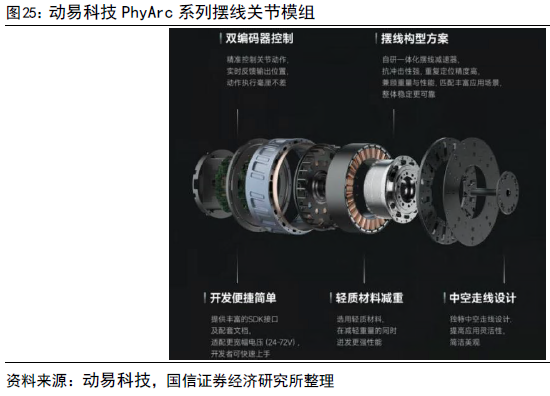

动易科技推出准直驱一体化摆线关节模组,从底层零部件全栈自研,融合高精度摆线减速器、自研力矩电机、驱动系统与双编码器,做到背隙仅有 1 弧分,可承受 5 倍以上瞬时过载冲击力,具轻量化、高爆发、抗冲击、高精度、响应快、集成度高、稳定性强等特点。动易科技 PhyArc 系列关节模组创新选用轻质材料,在减轻重量的同时,让关节迸发出更强性能,同时为关节加入独特的散热方式,不至于过热,散热效率高,让电机在高功率运行时仍能保持稳定。

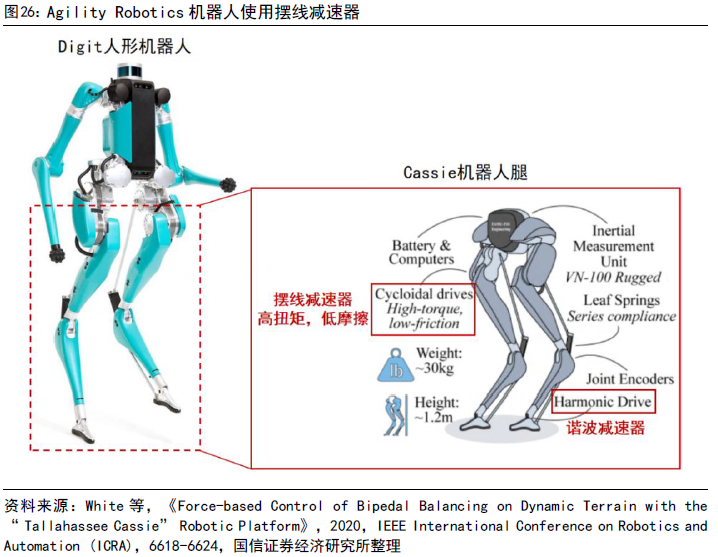

由 Agility Robotics 开发的双足机器人 Cassie 及其全人形版本 Digit 参考了鸟类行走机械结构,在腿部采用了摆线减速器,实现了高行走性能。摆线减速器能够实现高减速比和低摩擦,可实现扭矩的精确传递。摆线减速器具有负载力高、传动精度高、体积重量轻等优势,在人形机器人腿部等高负载要求的部位有应用空间。

新型减速器有望持续渗透人形机器人关节方案

从减速器的视角来看,人形机器人关节模组方案目前以行星、谐波减速器为主,各自的技术特性决定其不同的应用边界;行星减速器优势在于结构简单、成本低,且依靠多级行星结构可输出高扭矩,缺点在于其背隙大,从而影响精度,增加控制难度,且行星减速器单级传动比较低,为了提高传动比通常采用多级行星传动,将增加体积重量;谐波减速器传动精度高,但柔轮强度不够,抗冲击性、寿命与可靠性相对不足,限制其在高负载场景的应用;

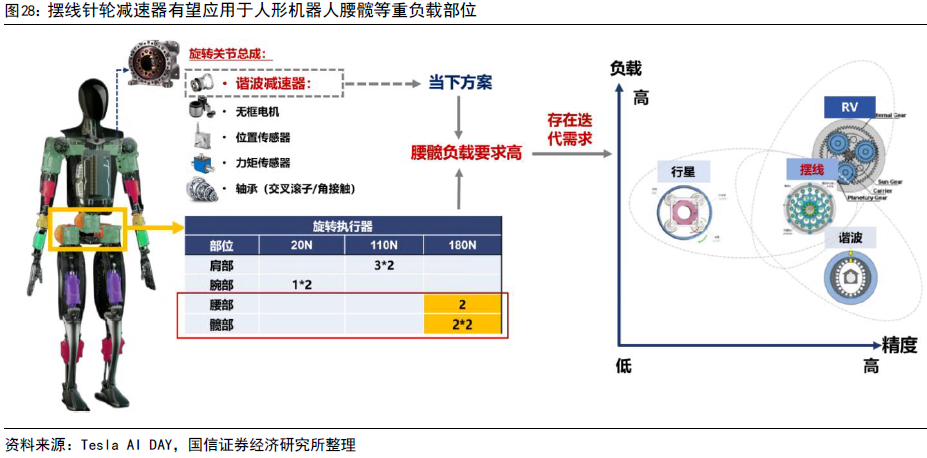

RV 减速器主要用于工业机械臂领域,其精度高、负载能力强,缺点在于体积和重量大,相对不 适合用于人形机器人领域。从特斯拉Optimus结构来看,其下肢(大腿、小腿)高负载关节主要依靠的是抗冲击能力强的行星滚柱丝杠,减速器主要搭载于腰髋以及上肢环节。

对于特斯拉Optimus,腰部*2+髋部2*2=6个旋转关节,对负载要求高(180Nm),目前主要是搭载的谐波减速器方案,但谐波减速器存在负载能力弱+疲劳问题,无法完美满足需求,因而存在对腰髋环节减速器升级迭代的需求。而行星减速器传动比小且精度不足,纯 RV减速器体积和重量大,均无法完美适配需求。

摆线针轮减速器(或升级迭代、优化的版本)兼具精度(较行星)和负载能力(较谐波),且(较RV)体积小、重量轻,同时具有较好的传动效率和传动比,成本也相对适中。我们认为,在摆线减速器的基础上进行性能、结构、材料等维度的优化升级,有望逐步满足人形机器人部分场景减速器的需求,具有较大的应用潜力。

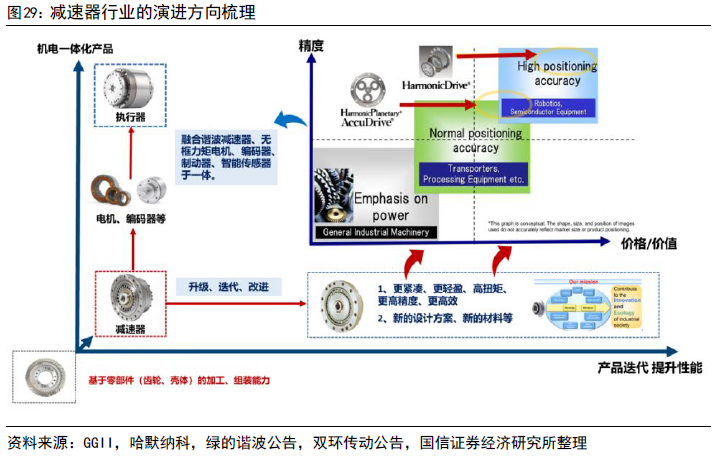

后续减速器迭代方向:横(性能升级)、纵(机电一体化)并举。我们认为,减速器具备两大潜在的行业演进方向:升级和延展。

横向(迭代产品性能):我们认为后续“新型减速器”的方向将继续朝高精度、大扭矩、高效率、小体积、小重量和高负载等方向持续演绎迭代,并有望在材料、结构等方面做持续的创新升级,从而打开在更多领域的应用场景。

纵向(机电一体化):国内外领跑企业纷纷开发一体化模块。国际谐波减速器厂商提出“整体运动控制”,国内龙头品牌绿的谐波、双环传动也在推进机电一体化布局,将谐波减速器与电机、编码器、制动器、传感器等组合,提供高附加值模块化产品,打开半导体、光学、测量等下游市场。机电一体化供货有望成为未来的趋势。

人形机器人有望打开摆线针轮减速器应用空间。据 QYResearch,在未考虑人形机器人需求情况下,预计 2029年全球摆线减速机市场规模将达 23.6亿美元(约 170亿元人民币),中国摆线减速机市场有望从 2021年 4.1亿美元增长至 2028年 4.4亿美元。目前摆线针轮减速器主要用于环保、建筑、电力、化工、矿山、石油等领域,未来需求放量叠加摆线减速器性能迭代,有望在人形机器人实现逐步搭载:

我们认为新型减速器后续搭载路径将从负载要求最高的下肢,到负载较高的腰髋,以及负载要求一般的肩部等环节,打开“新型/摆线减速器”增量空间。价格层面,随着未来人形机器人需求放量及生产工艺的逐步优化,减速器价格有望逐步下探,测算到2030年全球机器人用新型减速器的市场空间有望超140亿元。

05

代表关联企业:

车端和机器人部分零部件生产、制造等环节共通性高,看好产业升级机遇,看好人形机器人进展带来的机会。部分人形机器人零部件与汽车零部件在原材料、设计、工艺、设备及成本管控、质量要求上具一定相通性,二者往往具备相似的底层制造逻辑,带来相关零部件(电机、减速器、传感器、丝杠等)从汽车向人形机器人领域的产业升级机遇;后续在大厂入局(特斯拉+英伟达等)、技术迭代、政策催化的加持下,人形机器人产业后续有望迎来“新能源汽车时刻”。我们看好在技术升级迭代下,人形机器人持续发展,看好机器人量产后带来的潜在供应链零部件的需求和投资机会,推荐具备人形机器人减速器和齿轮加工能力,以及拥有优质客户资源的公司双环传动、豪能股份、福达股份、精锻科技、蓝黛科技等。

双环传动

核心看点一:车端齿轮Know how为基,打造齿轮(减速器)平台型供货体系,车与机器人双环共振

多年来,依托材料、工艺、设备、设计、产业技术等多方位加持的精密制造能力及 Know how,以及一致性、大批量供货能力,双环逐步向高精度、高品质、高附加值的齿轮及其相关产品的业务拓展,逐渐打造出较为完备的高精齿轮供货矩阵:

展望未来,我们认为双环传动的核心能力在于①产能(产品性能+批量供货一致性+响应速度);②管理(降本增效+产线自动化);③研发(技术工艺+新品开发能力)三个层面,依托车端在技术、工艺、客户、开发能力积累,有望在车端、机器人端产品基础上不断开发延展,实现产品矩阵突破,打开全新增长曲线。

机器人业务方面,公司 RV减速器打破日欧品牌垄断格局。后续随下游工业自动化需求提升,公司减速器业务有望持续放量;同时谐波减速器多型号产品已批量供货并获客户认可,积极布局新型减速器,后续有望逐步实现车+机器人共振增长。

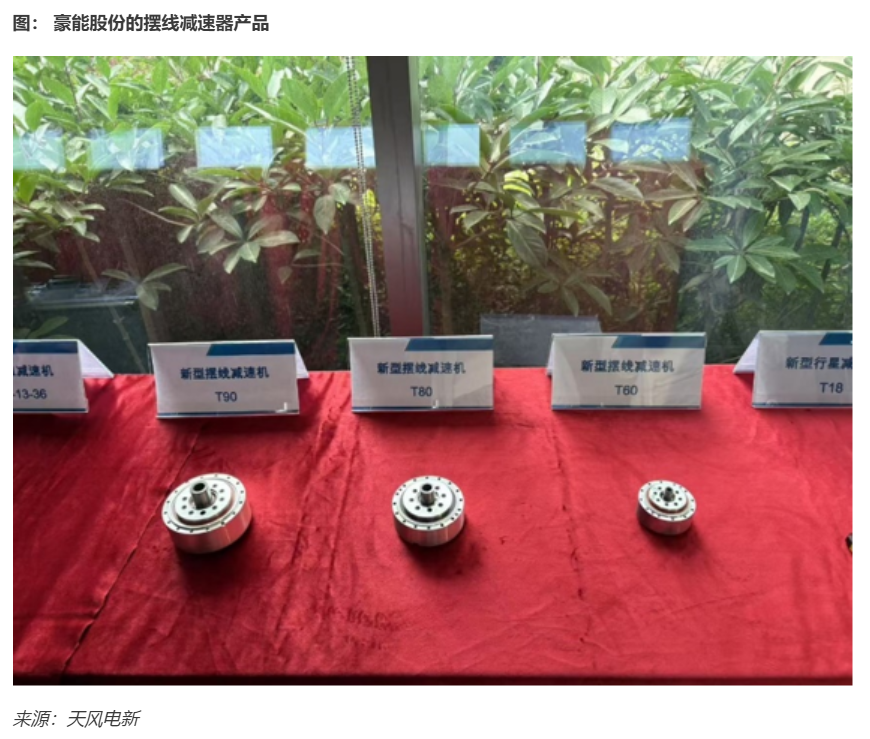

豪能股份

极布局机器人减速机等相关领域:公司在璧山区人民政府的支持下将机器人用高精密减速机纳入长远发展规划,目前正在推进机器人用高精密减速机及关节驱动总成的技术研发,未来将根据公司发展及行业情况参与重庆市璧山区人民政府牵头设立的人工智能机器人项目公司,共同打造机器人产业生态圈,进而推动公司在机器人用高精密减速机产业的发展。

客户方面,公司深耕汽车传动系统领域,通过“产品+服务+创新”三维协同模式,不仅实现从单一零件到总成系统的业务升级,更与麦格纳、采埃孚、舍弗勒、博格华纳、汇川、大众、一汽、比亚迪、吉利、重汽、法士特等一大批国内外优秀企业建立了深厚合作关系,并在新领域、新技术方向共同探索,形成深度协同发展、互利共赢的长期合作模式,有利于公司开发和拓展新产品、新业务。汽车零部件业务产品主要配套车系有:奔驰、宝马、奥迪、大众、红旗、吉利、长安、一汽、比亚迪、问界、小米、蔚来、理想、重汽、福田等。

福达股份

福达股份形成了以新能源混动曲轴、新能源电驱齿轮、精密锻件等为主要业务,机器人减速器等为新兴业务的新发展格局。

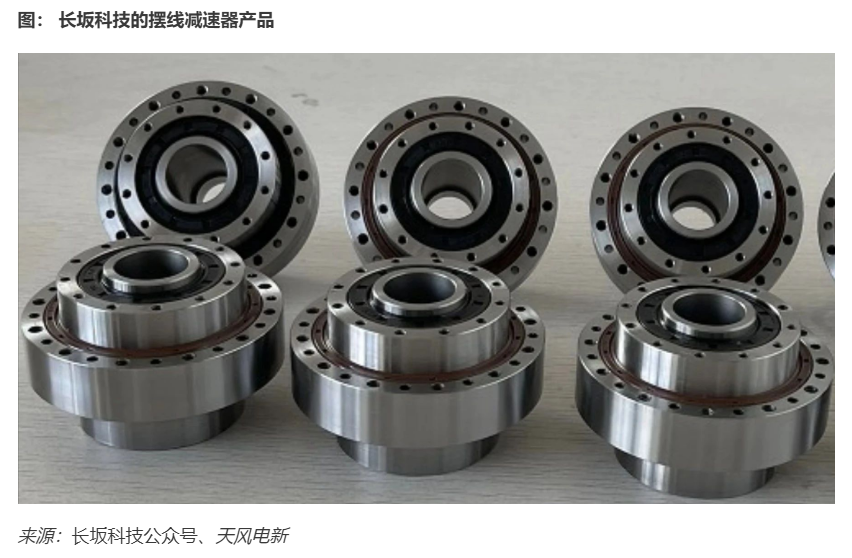

福达持续关注人形机器人产业的迅速发展,并将机器人关键零部件业务定位为未来的战略业务,投资长坂科技加速布局人形机器人业务。福达专门组建了产品研发团队,并成立机器人事业部,充分发挥现有精密电驱齿轮制造技术和生产能力的优势,全自主、正向对标开发机器人行星减速器产品,并已于 2024年 7 月成功完成首个样件,11 月顺利完成台架试验。2025年 3 月,福达股份与高峰、娄宪芝、扬州星辰制造技术有限公司、扬州瑞祥机器人技术有限公司、扬州青缸管理咨询合伙企业(有限合伙)签署《关于股权收购及投资的框架协议》,拟通过分期增资方式获得长坂(扬州)机器人科技有限公司股权。

长坂科技从事精密传动部件研发制造,在精密丝杠产品、专用机床设备领域方面具有较强的能力与经验。在完成投资后,福达最终获得长坂科技的 35%股权。另外,福达成为长坂科技股东后,拟与长坂科技共同出资设立福达长坂机器人零部件合资公司,注册资本为人民币 1 亿元,主要经营范围包括生产各类机器人零部件。投资长坂能够充分发挥福达在生产技术、上下游渠道等方面的资源,形成优势互补,推动福达加速布局人形机器人、智能装备等领域,拓展新的利润增长点。(参考来源:国信证券经济研究所)

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献56条内容

已为社区贡献56条内容

所有评论(0)