从大型数据点自动生成数控刀具路径

然而,对于较简单的模型和数据点,这样的方法并不能提供足够的几何计算信息。图7(b)解释了第10行的网格点高度的计算:首先找到R结构中第一行十个网格点之间的高度,用Z1表示,再找到第二行十个网格点之间的高度,用Z2表示。接着计算表面上每个网格点之间的垂直相交线上的点,这个点是通过计算刀具接触点(CC 数据),然后找出由于刀具半径而被抵消了的正方向上的刀具接触点的位置,即计算切割中心点。一旦数据点都写

从大型数据点自动生成数控刀具路径

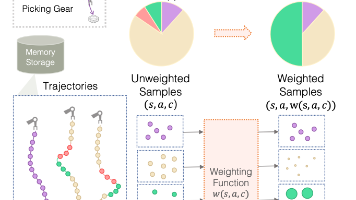

本文提出了一个可以直接从接触或非接触的测量设备中产生大型数据点的三轴数控切割机路径的方式和算法。首先,采用一个Z-map模型来设立一个网格点用于节约电脑内存的使用。粗切削路径是由切片方式加工过的磁性材料而产生的:首先把原料根据裁减的深度切割成几个薄片,接下来从切割和非切割区域的交叉点信息来判断,从而产生粗切削路径。精加工路径则是由高度矫正法来实现的,所谓的高度矫正法就是精确测量切断投射区域的网格点数量。任何道具和数据点之间的干扰都在高度修正中被考虑进去了。除了理论的讨论。这个研究开发了一个计算机辅助切割系统来证明该方法的适用性。相对于传统的复制铣、计算机辅助切割系统提供用户更多的开放性,减少加工时间,使工件适应不同的工作环境。 1998 科学技术出版社版权所有。

关键字:CAD/CAM, NC加工,逆向工程

介绍

传统的产品开发通常关注概念设计流程、细节设计、工程制图和产品制造。然而,对于复杂的表面,是相当不容易定义相对尺寸的,这样就导致难以设计几何形状。针对这一问题,仿形铣削机器提供了产品开发的替代物。尽管能同时满足跟踪测量和零件加工,仿形铣削还是在很多方面有所限制。例如,要求模拟刀头半径与实际道具一致,道具的材料颜色与原型接近。并且只有一个工件有切割痕迹。本文就旨在通过对部分表面的数据点测量这样一个开发中的自动化零件加工方法来解决传统仿形铣削的压缩问题。在开始这个论题之前,我们首先回顾一下表面粗加工和精加工的流程。

文献

粗加工在切割效率上体现了相当高的性价。它首先将工件垂直于Z轴放置,然后切割成几个较小的工件。为了让粗加工根据不同深度切割成片,Chungwatana eZ al 提出了一个根据确定轮廓路径来区分工件体和切片的理论。在确定了轮廓以后,粗加工路径就由三种方法产生:线性式,曲线式,螺旋式(见图:线性式)。线性式和螺旋式拥有诸如计算便捷,刀具路径更短,计算路径需求的计算机内存更少的优点,但其也有所缺陷,比如都需要更多的抬刀和更长的切割时间。对螺旋式路径来说,它需要提供连续补偿并去除自交叉路径。连续补偿是通过泰森多边形图形和双十字通道计算而得的。

因为精加工旨在提供工件设计需要的表面处理,精加工路径必须具备一个较高的质量和效率。许多有关精加工轨迹的参考资料都是和路径规划相关。下面有三种常用的路径规划方法:

(1)采用表面引导刀具。这种方法也被称为以APT为基础的刀具路径生成方法。刀具沿驱动表面切割,同时使零件表面,驱动器表面和刀具之间的距离小于预设的加工精度。

(2)参考直角坐标面。该方法首先在X-Y平面分配适当的网格点。接着计算表面上每个网格点之间的垂直相交线上的点,这个点是通过计算刀具接触点(CC 数据),然后找出由于刀具半径而被抵消了的正方向上的刀具接触点的位置,即计算切割中心点。(CL数据)最后,把所有切割中心点连接成线从而形成切割路径。

(3)参考参数空间。第三种方法把路径上的点在切割表面用参数表示,并加以计算,记录各参数点在横纵方向上的坐标,以确定在表面上所对应的刀具中心。

除了各种路径规划方法,刀具位置的测量,以及避免误差同样是如精加工一样重要的论题。以下三种方法都可以在有关CL数据生成的资料中获得:表面模型——CC数据——CL数据,表面模型——表面偏置模型——CL数据,表面模型——多边形模型——CL数据。关于从数据点得到刀具路径的文章大多都针对这一个目标:高效率,高精度以及避免误差。如上所述,Choi和Jun首先提出设定CC数据再计算CL数据,包括向量模和曲率半径的收集。然而,对于较简单的模型和数据点,这样的方法并不能提供足够的几何计算信息。同样由Kim和Kiml提出的几何方法也不能满足这个要求:它首先建立起一个等距面,从而计算刀具路径。可是单纯的数据点已不能提供精确的等距面,则更加谈不上有效地解决自相交这个问题。另一方面,黄禹锡所提出的三角网格方法被证明对于较小数据点(小于1000)是有效的。然而对与大型数据点,其效率就明显直线下降了,主要原因在于几何计算测量误差过于复杂。通过我们仔细的评估,这些方法都不适合我们的这项研究。

Z-MAP模型

对于本文所讨论大量数据,更有效的计算刀具路径的关键在于最终对计算机内存需求的减少。因此一个Z-MAP模型提供这样一个功能,即在粗加工和精加工的路径上立即找到投影在X-Y平面上的Z高度网格点。示图2为Z-MAP模型。Z-MAP网格点密度直接影响到加工误差以及计算机内存系统的性能要求。Z-MAP的设置由以下几个步骤组成:读取数据点,构建C结构,R结构,以及Z-MAP映射。如果把行定义为测量方向,列定义为垂直方向,那么在同一行上的相邻点关系则称为C结构,同一列上的相邻点关系称为R结构。对C结构,R结构和Z-MAP映射的详细信息摘录如下。

C结构构造

一旦数据点都写入,行中的每个点都被视为是C结构中的一部分,其中包括高度,坡度,以及初始高度,还有其对应的列中的每个点的分布。如图3所示,第二列是4第三列是6。第五列,其均值是所有列之和除以它的初始高度。所有C结构中记录行上每两个数据点之间的重要数据是为了快速计算出网格点之间的线性插值高度。

网格高度=基础高度+距离*斜坡 (1)

移动距离=初始距离+列索引*网点间隔

R结构构造:

在最后一步,行数据点在C结构数据表中被连接起来。一旦C结构中每一单行被建立起来,我们可以继续建立记录行数据点之间关系的R结构。一个R结构对应一行数据点,并包含着C结构的点,该行中节点总数,比例因子,初始距离,行索引等(参见图4和图5)任何两个数据点指甲你的网点高度也由线性插值计算所得。一些相关参数,如初始距离和索引值是如C结构一样速算的,但这里的网点高度的计算基数不是一个常值。比例因子是既可以立即获得的斜坡也可以使通过计算获得。

Z-MAP提取物:

当建立了R结构以后,用于计算任意矩形区域及程序中网格点高度的R结构中的数据被称为Z-MAP提取物。以图6为例,如果Y轴方向为测量方向提取第N行,则第I列到第M行,第J列如下所示:

(1)检查I行是否为零。如果是,我们可以由此判断出从第0行开始的R结构中,第M行和第N行之间的网状高度数据并添加1到I列中。

(2)比较每个R结构行索引,会发现在R结构中,第S行和第E行对应着I和J。

(3)对于 (K =M;K <= N; K + +)

让 W=I

对于 (P=S;P <= E; P + +)

a. 计算P行中第K个网格点高度,并保存为Z1

b. 计算P行中第K个网格点高度,并保存为Z2

c. W <= J

(a).遵守Z1和Z2的数值,并用式(1)来确定网格高度以确定W的位置。

(b).把I添加到W数据中,如果W等于行指数Lp+1,则跳过这个循环。

图7说明了上述步骤。如图7(a)所示,M=10,N=18,I=7,J=19.如果I不等于零,立即由第2步开始。从图中我们知道了R结构中,I和J是与L2和L5所对应的。如果有两个循环,则执行第三步。首先计算第10行第7到第19个网格点之间的高度,然后,计算第11行第7到第19个网格点之间的高度,以此类推一直到最后的第18行。图7(b)解释了第10行的网格点高度的计算:首先找到R结构中第一行十个网格点之间的高度,用Z1表示,再找到第二行十个网格点之间的高度,用Z2表示。通过对22个数据点的线性插值分析,我们可以发现第10行第5到第8个网格点高度。只有第7到第8个网格点高度需要对当前网格点区域进行分析。经过对第一行和第二行网格点的高度分析,继续分析第2行到第2行的计算,直至第9到第12个网格点高度被计算出来。重复这套公式,直到完成第4行到第5行的网格点高度计算。第11到第18行的网格点高度可以像计算第10行一样如法炮制。

粗加工数控刀具路径生成

在一般情况下,粗加工采用平面铣和逐片切削的方法来达到更好的工件切削率。从测量数据点来进行粗加工的路径生成的程序包括以下步骤:

(1)按照上面的方法建立一个Z-map模型

(2)参照切削深度决定切削刀

(3)根据刀具高度基准计算和记录交点

(4)分析交点信息,把切割区域和非切割区域进行区分。

(5)生成切割区域内的切削路径

(6)连接各切削区域和切削路径

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献35条内容

已为社区贡献35条内容

所有评论(0)