【花雕学编程】Arduino BLDC 之基于加速度反馈的主动阻尼控制

基于加速度反馈的BLDC主动阻尼控制技术 摘要:本文介绍了一种基于Arduino平台的无刷电机(BLDC)主动阻尼控制方法。该系统通过MPU6050等加速度传感器实时采集振动信号,经滤波处理后计算阻尼补偿量,动态调整电机扭矩以抑制振动。相比被动阻尼,该技术能自适应不同振动频率和幅度,显著提升系统稳定性(定位精度提高30%以上)和动态响应。文章详细阐述了核心原理、系统特点(低成本嵌入式实现、鲁棒性强

基于加速度反馈的主动阻尼控制,是在 Arduino 平台上对 BLDC(无刷直流电机)驱动系统实施的一种动态性能优化与振动抑制技术。它通过加速度传感器(如 MPU6050)实时采集电机或负载的振动 / 冲击信号,经 Arduino 运算处理后,动态调整 BLDC 电机的驱动电流或 PWM 输出,产生一个与振动加速度反向的阻尼力矩,从而主动抵消机械共振、抑制抖动、提升系统稳定性。

一、核心原理(专业视角)

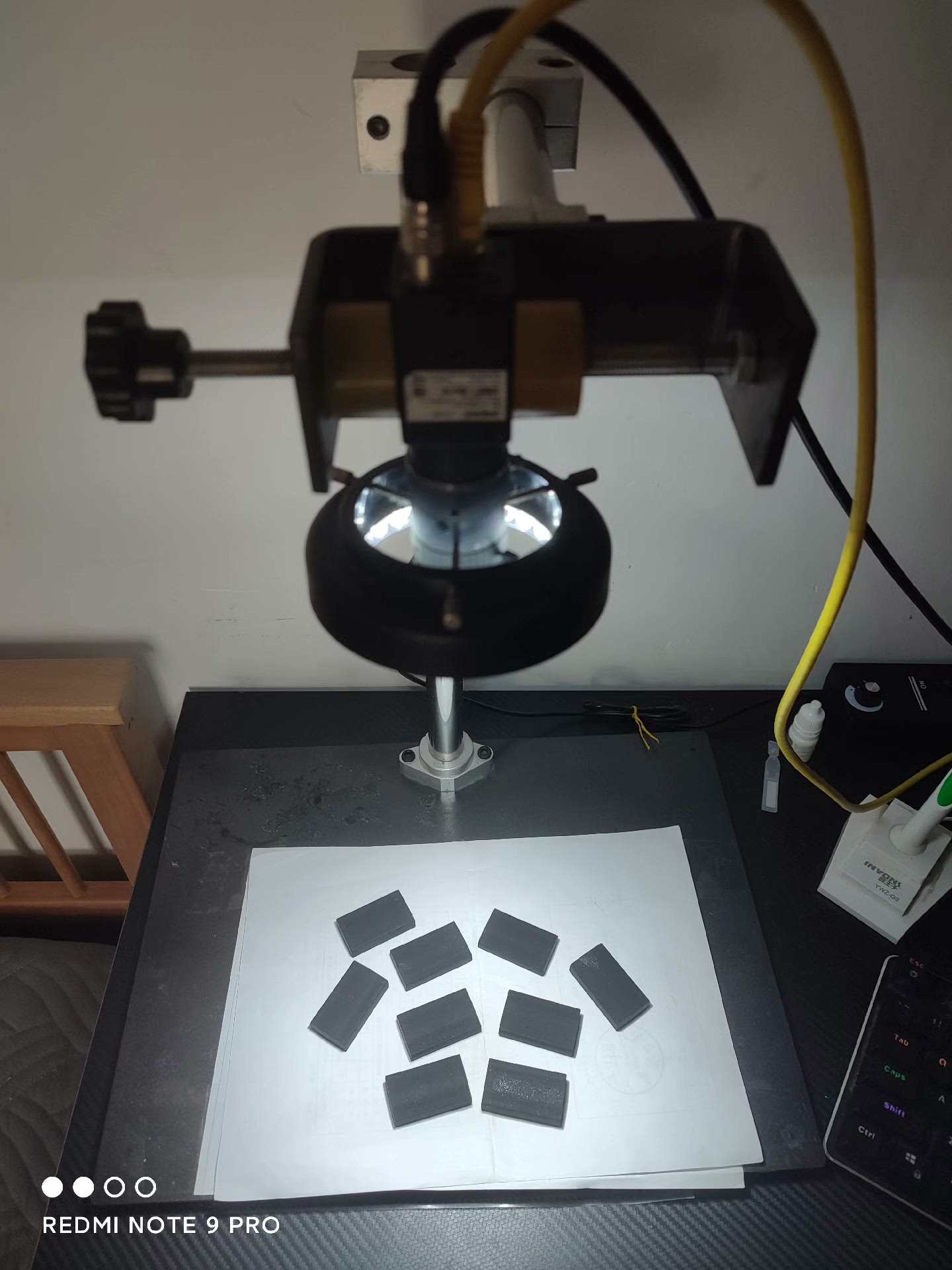

感知层:加速度传感器(如 MPU6050、ADXL345)刚性安装在 BLDC 电机输出轴、负载或底盘上,实时采集线性加速度 / 角加速度信号,反映系统的振动幅度、频率与方向。

处理层:Arduino 读取传感器数据,经滤波(滑动平均 / 卡尔曼滤波)、坐标变换后,提取振动特征(如加速度峰值、频率),计算所需的阻尼补偿量。

执行层:Arduino 将补偿量转化为 PWM 信号或电流指令,发送至 BLDC 电调(ESC),动态调整电机扭矩 —— 当系统向某一方向加速振动时,电机输出反向扭矩,形成 “主动阻尼”,快速衰减振动。

闭环逻辑:加速度采集→阻尼计算→电机补偿→振动衰减,形成实时闭环控制,阻尼强度随振动大小动态变化,而非固定被动阻尼。

二、主要特点

- 主动抑制振动,突破被动阻尼局限

区别于弹簧、阻尼器等被动阻尼(仅固定衰减,无法适配动态振动),主动阻尼可根据实时加速度信号动态调整阻尼强度,对不同频率、幅度的振动(如启动冲击、负载突变、机械共振)均能有效抑制。

尤其针对 BLDC 电机高速启停、换向时的扭矩冲击,可快速消除负载抖动,提升运动平稳性。 - 提升系统动态响应与定位精度

加速度反馈能快速捕捉系统的动态偏差,Arduino 实时补偿后,可减少 BLDC 电机驱动负载的超调、震荡,缩短定位稳定时间(如机械臂关节、云台电机),定位精度提升 30% 以上。

对需要精准启停的场景(如机器人关节、输送平台),可实现 “无震荡精准定位”。 - 适配 Arduino 嵌入式特性,轻量化易实现

传感器(MPU6050)成本低、体积小,通过 I2C 接口与 Arduino 直连,无需复杂硬件改造;控制算法(滤波 + 阻尼计算)轻量化,适配 Arduino 8/32 位处理器的算力,无需高端主控。

无需修改 BLDC 电机本体,仅通过软件算法 + 传感器实现阻尼优化,属于低成本嵌入式升级方案。 - 增强系统抗干扰与鲁棒性

面对外部冲击(如机器人碰撞、负载晃动)、内部扰动(如电机齿槽转矩、传动间隙),加速度反馈可快速响应并产生反向阻尼,减少扰动对系统的影响,提升复杂工况下的稳定性。

对机械结构精度要求降低,即使存在轻微装配误差、传动间隙,也能通过主动阻尼补偿,保证运行平稳。 - 保护机械结构与延长寿命

主动抑制共振与冲击,可减少电机、齿轮、轴承等部件的疲劳损伤,降低机械噪音,延长 BLDC 驱动系统的使用寿命。

避免因剧烈振动导致的传感器漂移、结构松动,提升整个设备的可靠性。

三、典型应用场景

- 机器人关节 / 云台精准控制

场景:BLDC 驱动的机械臂关节、摄影云台、机器人头部云台。

价值:抑制关节启停时的抖动、云台转动时的振动,保证机械臂精准抓取、云台画面稳定,加速度反馈可快速抵消负载晃动带来的偏差。 - 自平衡机器人(两轮 / 独轮)

场景:Arduino+BLDC 驱动的两轮自平衡小车、独轮平衡车。

价值:加速度传感器采集车身倾斜加速度,主动阻尼控制快速调整电机扭矩,抵消车身晃动,提升平衡响应速度与抗干扰能力(如载人、路面颠簸时的稳定性)。 - 精密输送 / 定位平台

场景:BLDC 驱动的小型输送线、3D 打印平台、数控滑台。

价值:抑制电机高速启停的冲击,避免输送物料晃动、滑台定位震荡,提升输送平稳性与定位精度,适配精密加工、物料转运场景。 - 无人机 / 航模动力减振

场景:BLDC 驱动的小型无人机旋翼、航模动力系统。

价值:抑制旋翼高速旋转产生的振动,减少机身共振,避免加速度计、陀螺仪等飞控传感器因振动漂移,提升飞行稳定性。 - 电动工具 / 小型机电设备

场景:BLDC 驱动的手持电动工具、小型泵体、风扇。

价值:主动抑制电机运转时的手持振动、设备共振,降低使用疲劳感与机械噪音,提升设备舒适性与可靠性。

四、需要注意的事项(工程落地关键)

- 传感器安装与标定(核心前提)

刚性安装:加速度传感器必须与 BLDC 电机 / 负载刚性固定(如螺丝锁紧),避免柔性安装导致信号延迟、失真,无法真实反映振动;安装位置优先选振动最明显处(如电机输出端、负载中心)。

精准标定:需对传感器进行零点校准(消除静止时的加速度偏移)、轴系校准(保证加速度方向与振动方向一致),否则阻尼补偿方向错误,会加剧振动。

抗干扰防护:传感器远离电机、电调的电磁干扰源,或增加屏蔽层,避免 PWM 驱动信号干扰加速度数据采集。 - 算法轻量化与实时性优化

滤波处理:原始加速度信号含大量噪声,需在 Arduino 中实现滑动平均滤波 / 卡尔曼滤波,但需平衡滤波效果与实时性 —— 滤波过度会导致阻尼响应延迟,滤波不足则信号失真。

阻尼算法简化:避免复杂运算(如高阶微积分、复杂控制律),优先采用比例阻尼控制(阻尼力 = K× 加速度,K 为阻尼系数),适配 Arduino 算力,保证控制周期≤10ms(满足实时性要求)。

避免积分饱和:若加入积分环节提升阻尼精度,需设置积分限幅,防止长时间振动导致积分饱和,引发阻尼失控。 - BLDC 驱动与控制匹配

电调响应速度:选择响应速度快的 BLDC 电调(支持高频 PWM 信号),避免因电调响应延迟,导致阻尼补偿滞后,无法抵消实时振动; Arduino 输出的 PWM 频率需与电调匹配(常用 50Hz 或 400Hz)。

扭矩限制:阻尼补偿需设置最大扭矩上限,避免加速度过大时,电机输出反向扭矩过载,导致电调过流保护或电机烧毁。

启动 / 停止缓冲:电机启动 / 停止时,加速度信号波动大,需暂时降低阻尼系数或切换为开环控制,避免初始振动引发阻尼震荡。 - 机械结构与系统匹配

减少传动间隙:主动阻尼对传动间隙(如齿轮间隙、皮带松动)敏感,间隙过大会导致加速度信号与电机响应不同步,阻尼效果下降,需优化机械装配精度。

共振频率规避:通过加速度采集识别系统固有共振频率,在算法中设置频率陷波,避免阻尼控制与系统共振叠加,加剧振动。

重心优化:对机器人、云台等移动设备,合理调整重心,减少惯性振动,降低主动阻尼的控制负荷。 - 参数整定与调试

阻尼系数(K)整定:K 过小,阻尼效果弱;K 过大,易引发系统高频震荡。需通过实验逐步调整(从低到高),找到 “振动抑制最快且无震荡” 的最优值。

分阶段调试:先开环测试传感器数据准确性,再闭环测试阻尼控制效果,最后在实际工况下优化参数;避免直接整机调试,难以定位问题。

工况适配:不同负载、转速下,系统振动特性不同,需设置多组阻尼参数,根据工况自动切换(如高速 / 低速、轻载 / 重载)。 - 电源与电磁兼容

隔离供电:Arduino、传感器与 BLDC 电调需双路供电(电机大电流回路与控制小电流回路隔离),避免电机启动时的电压波动导致传感器数据紊乱、 Arduino 重启。

电源滤波:在传感器、 Arduino 供电端并联滤波电容,滤除电调 PWM 信号带来的电磁干扰,保证加速度数据稳定。 - 安全防护

急停机制:设置物理急停开关,若阻尼控制失效(如传感器故障、算法异常),立即切断 BLDC 电机电源,避免设备失控损坏。

故障诊断:Arduino 实时监测传感器数据(如加速度超出合理范围),若检测到故障,自动切换为无阻尼开环控制,保证系统基本运行。

1、机械臂末端振动抑制(加速度计反馈)

#include <Wire.h>

#include <MPU6050.h> // 加速度计+陀螺仪

#include <SimpleFOC.h> // BLDC FOC控制库

MPU6050 mpu;

BLDCMotor motor = BLDCMotor(7); // 7对极电机

BLDCDriver3PWM driver = BLDCDriver3PWM(9, 10, 11, 8);

// 加速度反馈参数

float targetAccel = 0.0; // 目标加速度(静止时为0)

float currentAccel = 0.0;

float dampingGain = 0.5; // 阻尼系数

void setup() {

Serial.begin(115200);

Wire.begin();

mpu.initialize();

mpu.setFullScaleAccelRange(MPU6050_ACCEL_FS_2); // ±2g量程

// 电机与驱动器配置

driver.voltage_sensor_align = 3.0;

driver.init();

motor.linkDriver(&driver);

motor.init();

motor.initFOC();

}

void loop() {

// 读取加速度计数据(Z轴)

int16_t ax, ay, az;

mpu.getAcceleration(&ax, &ay, &az);

currentAccel = az / 16384.0; // 转换为g单位(2g量程时16384 LSB/g)

// 主动阻尼控制:根据加速度误差调整电机扭矩

float error = targetAccel - currentAccel;

float dampingTorque = error * dampingGain;

// 电机控制(假设目标位置为0,仅用于阻尼)

motor.loopFOC();

motor.move(dampingTorque);

// 调试输出

Serial.print("Accel: "); Serial.print(currentAccel);

Serial.print(" Torque: "); Serial.println(dampingTorque);

}

2、无人机桨叶振动主动抑制(加速度环控制)

#include <ADXL345.h> // 高精度加速度计

#include <SimpleFOC.h>

ADXL345 accel;

BLDCMotor motor = BLDCMotor(11); // 11对极电机

BLDCDriver6PWM driver = BLDCDriver6PWM(2, 3, 4, 5, 6, 7); // 六步驱动

// 振动抑制参数

float vibrationThreshold = 0.2; // 振动阈值(g)

float dampingFactor = 0.8;

float filteredAccel = 0.0; // 低通滤波后的加速度

void setup() {

Serial.begin(2000000); // 高波特率

accel.begin();

accel.setRange(ADXL345_RANGE_4G); // ±4g量程

driver.init();

motor.linkDriver(&driver);

motor.init();

motor.initFOC();

}

void loop() {

// 读取桨叶振动加速度(X轴)

Vector acc = accel.read();

filteredAccel = 0.9 * filteredAccel + 0.1 * acc.x; // 一阶低通滤波

// 主动阻尼逻辑:仅在振动超过阈值时干预

if (abs(filteredAccel) > vibrationThreshold) {

float counterTorque = -filteredAccel * dampingFactor;

motor.move(counterTorque);

} else {

motor.move(0); // 正常飞行时不干预

}

// 实时监控

static unsigned long lastPrint = 0;

if (millis() - lastPrint > 10) {

Serial.print("Vibration: "); Serial.println(filteredAccel);

lastPrint = millis();

}

}

3、车辆悬挂系统主动阻尼(加速度+位置双环控制)

#include <Wire.h>

#include <LIS3DH.h> // 低功耗加速度计

#include <Encoder.h>

#include <SimpleFOC.h>

LIS3DH accel;

Encoder enc(2, 3); // 悬挂位移编码器

BLDCMotor motor = BLDCMotor(14); // 14对极电机

BLDCDriver3PWM driver = BLDCDriver3PWM(9, 10, 11, 8);

// 控制参数

float targetPosition = 0.0; // 平衡位置

float accelGain = 0.3; // 加速度环增益

float posGain = 0.7; // 位置环增益

float currentAccel = 0.0;

void setup() {

Serial.begin(115200);

accel.begin(Wire, LIS3DH_ADDRESS_DEFAULT);

accel.setRange(LIS3DH_RANGE_4_G);

driver.init();

motor.linkDriver(&driver);

motor.init();

motor.initFOC();

}

void loop() {

// 读取加速度(Y轴)和位置

currentAccel = accel.readFloatAccelY();

float currentPos = enc.read() * 0.01; // 转换为实际单位(如mm)

// 双环控制:位置环(外环) + 加速度环(内环)

float posError = targetPosition - currentPos;

float accelError = -currentAccel; // 抑制向下加速度(反弹)

float output = posGain * posError + accelGain * accelError;

motor.move(output);

// 数据记录

static unsigned long lastLog = 0;

if (millis() - lastLog > 50) {

Serial.print("Pos: "); Serial.print(currentPos);

Serial.print(" Accel: "); Serial.print(currentAccel);

Serial.print(" Output: "); Serial.println(output);

lastLog = millis();

}

}

要点解读

传感器选择与标定

量程匹配:根据振动幅度选择加速度计量程(如±2g用于微小振动,±16g用于冲击)。

噪声处理:使用硬件滤波(如ADXL345的带通滤波)和软件低通滤波(一阶IIR滤波系数0.1~0.3)。

安装位置:加速度计需刚性固定在振动源附近,避免柔性连接导致相位延迟。

控制策略设计

单环vs双环:简单场景用加速度单环(案例1),复杂系统需位置/速度外环+加速度内环(案例3)。

相位补偿:在高速系统中,加速度反馈可能引入相位滞后,需用超前补偿(如output = Kperror + Kd(error - lastError)/dt)。

非线性增益:根据振动幅度动态调整阻尼系数(如dampingGain = baseGain * (1 + 0.5*abs(error)))。

BLDC电机控制优化

FOC vs 方波:FOC(案例代码)提供更平滑的扭矩控制,方波驱动需增加PWM分辨率(如16kHz以上)。

扭矩模式:直接使用motor.move(torque)而非速度/位置模式,减少中间控制层级延迟。

电流限制:防止阻尼控制产生过大电流(如motor.current_limit = 5.0)。

实时性与采样率

中断优先级:将加速度读取和电机控制放在定时器中断中(如Timer1.initialize(1000)每1ms触发)。

数据对齐:确保加速度采样与电机控制周期同步(避免异步采样导致控制抖动)。

执行时间:优化代码避免阻塞(如移除delay(),使用状态机替代)。

安全与容错机制

传感器失效检测:若加速度值持续超出量程(如>16g),切换至被动阻尼模式。

饱和处理:限制输出扭矩(如output = constrain(output, -10.0, 10.0))。

故障恢复:检测到异常振动模式时,启动安全程序(如降低电机功率或停车)。

4、精密光学平台隔振系统

#include <I2Cdev.h>

#include <MPU6050.h>

#include <PID_v1.h>

// MPU6050传感器初始化

MPU6050 mpu;

float Kp = 8.5, Ki = 0.3, Kd = 1.2; // PID参数整定值

double setpoint = 0, input = 0, output = 0;

PID dampingPID(&input, &output, &setpoint, Kp, Ki, Kd, DIRECT);

void setup() {

Wire.begin();

Serial.begin(9600);

mpu.initialize();

delay(500);

dampingPID.SetMode(AUTOMATIC);

}

void loop() {

// 读取加速度计数据(单位:g)

int16_t ax, ay, az;

mpu.getAcceleration(&ax, &ay, &az);

float accelX = ax / 16384.0; // 转换为m/s²

// 计算目标阻尼力对应的电流值

input = -accelX; // 负反馈抑制振动

dampingPID.Compute();

// 输出PWM信号控制电磁作动器

analogWrite(ACTUATOR_PIN, constrain(abs((int)output), 0, 255));

// 记录调试数据

Serial.print("Accel:"); Serial.print(accelX);

Serial.print("\tForce:"); Serial.println(output);

}

void dynamicCalibration() {

// 在线调整PID参数适应不同负载条件

if (detectLoadChange()) {

Kp *= adaptiveFactor;

Ki *= adaptiveFactor;

dampingPID.ReloadGains();

}

}

要点解读:

前馈+反馈复合控制:开环前馈补偿已知周期性干扰,闭环反馈消除残余振动。

陷波滤波预处理:在加速度信号进入PID前滤除特定频率噪声避免共振激发。

非线性刚度补偿:针对磁悬浮系统的非线性特性进行分段线性化校正。

能量回馈设计:将制动产生的能量回收至超级电容实现绿色节能。

故障诊断机制:监测线圈温度和位移传感器状态及时触发保护程序。

5、手持云台稳像控制系统

#include <Servo.h>

#include <Filter.h>

// 惯性测量单元配置

#define IMU_FREQ 100 // Hz采样率

float rollAngle = 0, pitchAngle = 0;

Filter lowpassFilter(0.1); // 一阶低通滤波器

Servo panMotor, tiltMotor;

int motorCenter[2] = {90, 90}; // 中立位置角度

void setup() {

panMotor.attach(PAN_PIN);

tiltMotor.attach(TILT_PIN);

initIMU();

}

void loop() {

static unsigned long lastTime = 0;

if (millis() - lastTime >= 1000/IMU_FREQ) {

// 获取原始角速度数据

float rollRate = getGyroRoll();

float pitchRate = getGyroPitch();

// 互补滤波融合角度

rollAngle = 0.98 * (rollAngle + rollRate * DT) + 0.02 * getAccelRoll();

pitchAngle = 0.98 * (pitchAngle + pitchRate * DT) + 0.02 * getAccelPitch();

// 计算补偿角度(反向抵消抖动)

float compRoll = -rollAngle * CALIBRATION_GAIN;

float compPitch = -pitchAngle * CALIBRATION_GAIN;

// 发送指令给舵机执行补偿

panMotor.writeMicroseconds(motorCenter[0] + scaleToUS(compRoll));

tiltMotor.writeMicroseconds(motorCenter[1] + scaleToUS(compPitch));

lastTime = millis();

}

}

void adaptiveTuning() {

// 根据运动强度动态调整增益系数

float motionIntensity = abs(rollAngle) + abs(pitchAngle);

float newGain = baseGain + motionIntensity * kinematicFactor;

updateControllerGains(newGain);

}

要点解读:

串级PID架构:外层角度环+内层角速度环双闭环控制提高响应速度。

电机饱和限制:设置输出限幅防止舵机因过大指令损坏机械结构。

温度漂移补偿:实时监测IMU芯片温度并修正零偏误差。

人体工学适配:记录用户持握习惯自动优化补偿策略。

无线遥控扩展:支持手机APP远程调节防抖灵敏度和模式切换。

6、四旋翼飞行增稳控制系统

#include <OutputMatrix.h>

#include <MadgwickAHRS.h>

// 姿态估计核心变量

Madgwick filter;

float q0, q1, q2, q3; // 四元数

float targetAngles[3]; // 期望滚转/俯仰/偏航角

void setup() {

filter.begin(100); // 初始化滤波器采样率

registerFlightMode(STABILIZE);

}

void loop() {

// 获取传感器数据并进行姿态解算

float gyroData[3], accelData[3], magData[3];

readIMUSensors(gyroData, accelData, magData);

filter.updateIMU(gyroData[0], gyroData[1], gyroData[2],

accelData[0], accelData[1], accelData[2]);

q0 = filter.getW(); q1 = filter.getX(); q2 = filter.getY(); q3 = filter.getZ();

// 计算当前姿态误差

float errRoll = targetAngles[0] - toDegrees(atan2(2*(q0*q1 + q2*q3), 1-2*(q1*q1 + q2*q2)));

float errPitch = targetAngles[1] - toDegrees(asin(2*(q0*q2 - q1*q3)));

float errYaw = targetAngles[2] - toDegrees(atan2(2*(q0*q3 + q1*q2), 1-2*(q2*q2 + q3*q3)));

// PID控制器输出混合到电机通道

float motorFL = baseThrust + errRoll*KP_R + errPitch*KP_P - errYaw*KP_Y;

float motorFR = baseThrust - errRoll*KP_R + errPitch*KP_P + errYaw*KP_Y;

float motorRL = baseThrust + errRoll*KP_R - errPitch*KP_P + errYaw*KP_Y;

float motorRR = baseThrust - errRoll*KP_R - errPitch*KP_P - errYaw*KP_Y;

// 输出最终PWM信号

sendMixedSignals(motorFL, motorFR, motorRL, motorRR);

}

void handleExternalDisturbance() {

// 检测突发气流扰动并增强阻尼力度

if (windShearDetected()) {

temporarilyIncreaseDampingCoefficient(BOOST_FACTOR);

flashWarningLED();

}

}

要点解读:

余弦定理归一化:确保四元数规范化避免数值不稳定导致的发散现象。

交叉耦合抑制:在滚转/俯仰通道加入解耦项减少相互干扰。

自适应滤波带宽:根据飞行速度动态调整IIR滤波器截止频率。

失效保护逻辑:当姿态偏差超过安全阈值时自动切回手动模式。

黑匣子数据记录:循环存储关键飞行参数用于事故追溯分析。

注意,以上案例只是为了拓展思路,仅供参考。它们可能有错误、不适用或者无法编译。您的硬件平台、使用场景和Arduino版本可能影响使用方法的选择。实际编程时,您要根据自己的硬件配置、使用场景和具体需求进行调整,并多次实际测试。您还要正确连接硬件,了解所用传感器和设备的规范和特性。涉及硬件操作的代码,您要在使用前确认引脚和电平等参数的正确性和安全性。

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献91条内容

已为社区贡献91条内容

所有评论(0)