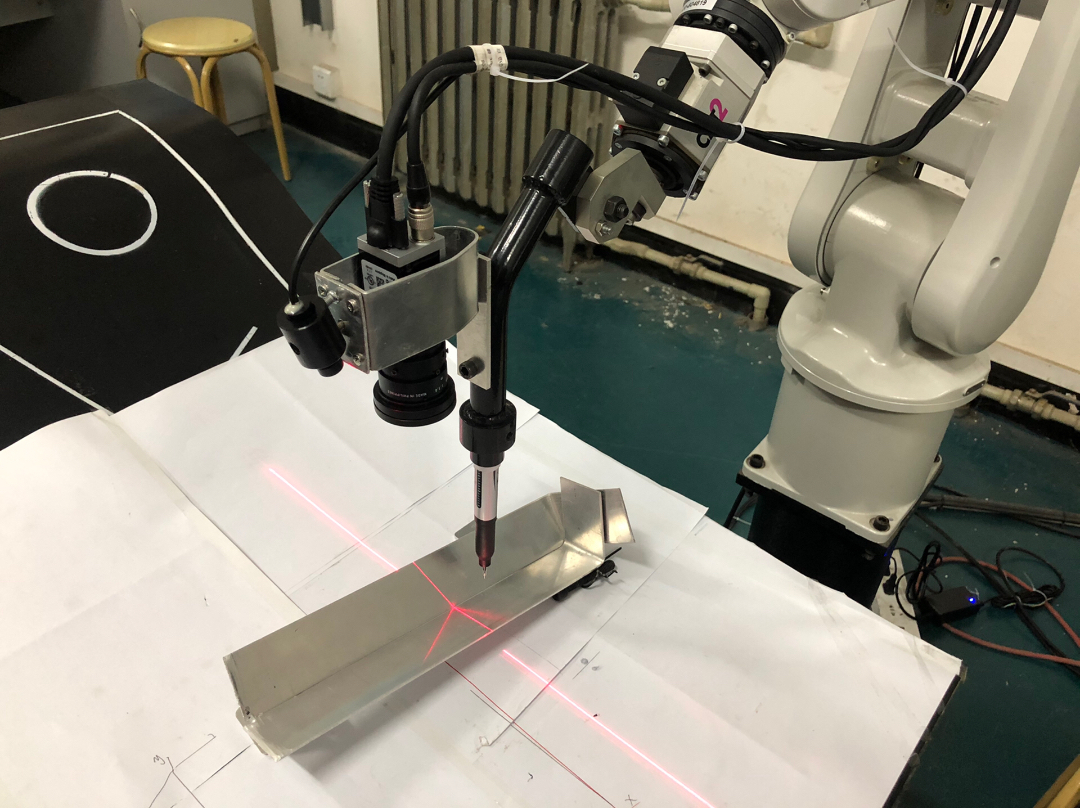

焊缝跟踪 abb机器人二次开发 上位机由C#+halcon联合编程 提供源码讲解

焊缝跟踪 abb机器人二次开发上位机由C#+halcon联合编程提供源码讲解,abb编程及通讯、工业相机标定、halcon图像处理、C#与halcon联合编程等。

焊缝跟踪 abb机器人二次开发 上位机由C#+halcon联合编程 提供源码讲解,abb编程及通讯、工业相机标定、halcon图像处理、C#与halcon联合编程等

系统架构与设计理念

本系统是一个高度集成的工业自动化解决方案,采用C# WinForms作为前端界面框架,Halcon作为机器视觉处理核心,通过TCP/IP协议与ABB机器人控制器进行实时通信。系统设计遵循模块化原则,将复杂的焊缝跟踪任务分解为相对独立的子模块,各模块之间通过清晰的接口进行数据交换和协同工作。

核心功能模块详述

1. 用户界面与交互控制

主控界面布局

系统界面采用功能分区设计,左侧为视觉显示区域,右侧为控制面板区域。视觉显示区域包含一个Halcon智能窗口控件,支持图像的缩放、平移和拟合显示,为用户提供直观的视觉反馈。控制面板进一步划分为通信设置、示教操作、指令发送等功能区域。

多模式显示支持

系统实现了图像显示与数据表格显示的动态切换功能。在轨迹规划完成后,用户可以通过切换按钮在原始图像视图和拟合轨迹数据表之间进行切换,便于不同阶段的数据验证和分析。

实时状态监控

界面底部设计了专用的信息显示区域,用于实时展示系统状态、通信消息和错误信息,确保操作人员能够及时了解系统运行状况。

2. 视觉系统管理

相机设备管理

系统采用多相机驱动支持策略,优先使用GigE Vision协议连接工业相机,在无法连接时自动回退到DirectShow驱动。这种设计确保了系统在不同硬件环境下的兼容性和可靠性。

// 相机初始化流程

try {

// 优先尝试GigE Vision连接

HOperatorSet.OpenFramegrabber("GigEVision2", ...);

} catch {

// 备用DirectShow连接

HOperatorSet.OpenFramegrabber("DirectShow", ...);

}图像采集机制

实现异步图像采集模式,通过独立线程持续从相机获取图像数据,确保主界面的响应性。采集线程可以根据系统状态动态暂停和恢复,在需要处理静态图像时释放相机资源。

图像预处理流程

系统内置完整的图像预处理流水线:

- 畸变校正:基于相机标定参数,生成径向畸变校正映射图,对原始图像进行几何校正

- 滤波增强:采用均值滤波消除噪声,通过强调算子增强图像对比度

- 色彩空间转换:将彩色图像转换为灰度图像,简化后续处理复杂度

3. 机器人通信子系统

通信连接管理

实现完整的TCP/IP客户端功能,支持多个预配置的IP地址和端口号选择。连接状态通过按钮文本动态反映,建立连接后启动独立的接收线程处理机器人发送的数据。

数据协议处理

系统设计了一套简洁高效的数据通信协议:

- 状态数据格式:机器人实时反馈关节角度和笛卡尔坐标,以'T'字符作为终止标识

- 控制指令格式:支持两种坐标系的运动指令,以'J'或'X'标识运动模式

- 系统命令:单字符控制指令,用于标定、运行、停止等系统级操作

异步消息处理

接收线程持续监听机器人发送的数据,根据消息类型进行分发处理:

- 位姿数据更新机器人状态显示

- 扫描指令触发自动轨迹规划流程

- 序号请求驱动轨迹数据分段发送

4. 示教与运动控制

双坐标系支持

焊缝跟踪 abb机器人二次开发 上位机由C#+halcon联合编程 提供源码讲解,abb编程及通讯、工业相机标定、halcon图像处理、C#与halcon联合编程等

系统完整支持关节坐标系和笛卡尔坐标系两种运动控制模式:

- 关节坐标系:直接控制六个关节轴的角度,适用于精确的轴位置调整

- 笛卡尔坐标系:控制工具末端的空间位置和姿态,适用于基于任务的运动规划

增量运动控制

提供精细的运动微调功能,用户可设置增量步长和运动速度,通过正负按钮实现各轴的精确定位。这种设计特别适用于焊缝起始点的精确对准和路径验证。

运动参数验证

在执行运动指令前,系统会对所有输入参数进行有效性检查,包括数值范围验证和格式校验,防止非法指令发送到机器人控制器。

5. 焊缝识别与处理核心

图像分析算法

系统采用基于边缘的特征提取方法识别焊缝特征:

- 区域分割:使用最大可分性阈值算法分离焊缝区域

- 形态学处理:通过圆形闭操作连接断裂区域

- 轮廓分析:高斯线检测算法提取潜在的焊缝边缘

- 几何拟合:对检测到的线段进行合并和筛选,拟合最终的焊缝轮廓

自适应ROI机制

根据处理进度动态调整感兴趣区域:

- 初始帧使用固定的矩形区域进行全局搜索

- 后续帧基于前一帧的检测结果,在预测位置周围生成圆形搜索区域

- 这种机制显著提高了处理效率和抗干扰能力

多类型焊缝处理

系统能够识别和处理不同类型的焊缝几何特征:

- 直线焊缝:通过单条直线拟合,结合区域特征确定焊缝中心

- V型焊缝:检测两条相交直线,计算交点作为焊缝特征点

- 复杂焊缝:通过多点拟合和几何约束处理不规则焊缝形状

6. 三维重建与坐标变换

手眼标定应用

系统利用预先标定的手眼关系参数,将图像坐标系中的二维点映射到机器人基坐标系中的三维点。标定参数包括:

- 相机内参矩阵:焦距、主点坐标、畸变系数

- 工具坐标系在相机坐标系中的位姿

- 工作平面方程系数

三维坐标计算

通过解算投影方程,建立图像点与三维空间点的对应关系:

- 构建基于相机模型的投影方程组

- 利用最小二乘法求解超定系统

- 通过手眼变换矩阵将相机坐标系中的点转换到机器人基坐标系

姿态解算算法

基于多个特征点的空间分布计算焊缝的法向量方向:

- 向量叉积计算平面法向

- 角度换算得到欧拉角表示

- 坐标系变换适配机器人姿态描述

7. 轨迹规划与拟合

数据采集流程

在自动扫描模式下,系统按预设数量(默认30组)采集图像和对应的机器人位姿,建立图像特征与机器人位置的对应关系数据集。

全局轨迹拟合

采用二次多项式对离散的轨迹点进行平滑拟合:

- 建立基于序列号的拟合模型

- 分别对六个自由度坐标进行曲线拟合

- 生成连续平滑的运动轨迹

轨迹数据封装

将拟合后的轨迹数据转换为机器人可执行的指令序列,包含位置、姿态、速度和运动模式信息,确保轨迹执行的准确性和平滑性。

系统工作流程

自动扫描模式

- 初始化阶段:接收扫描指令,重置处理环境,启动处理线程

- 数据采集阶段:循环采集图像和机器人位姿,进行特征提取和坐标计算

- 轨迹生成阶段:对采集的数据进行全局拟合,生成平滑运动轨迹

- 数据发送阶段:根据机器人请求分段发送轨迹数据

单帧处理模式

- 图像输入:通过相机采集或文件打开获取焊缝图像

- 特征检测:执行完整的图像处理流程,定位焊缝特征

- 结果可视化:在图像上标注检测结果,显示特征坐标

- 数据就绪:为后续的批量处理或手动控制提供基础数据

系统特色与创新点

鲁棒性设计

- 异常处理机制确保单帧处理失败不影响整体流程

- 参数边界检查防止无效输入导致系统异常

- 连接状态监控保障通信可靠性

性能优化

- 多线程架构避免界面卡顿

- 智能内存管理及时释放资源

- 算法参数优化提升处理速度

用户体验

- 直观的图形界面降低操作门槛

- 实时反馈让用户随时掌握系统状态

- 灵活的操作模式适应不同应用场景

应用价值与展望

本系统通过将先进的机器视觉技术与工业机器人控制深度融合,实现了焊缝识别、轨迹规划和运动控制的自动化,显著提高了焊接质量和生产效率。系统的模块化设计和标准化接口为功能扩展和定制化开发提供了良好基础,在工业自动化领域具有广泛的应用前景和推广价值。

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献2条内容

已为社区贡献2条内容

所有评论(0)