【机器人系统】动力电池

近年来,随着下游通讯、消费电子、工业、新能源汽车、储能等领域技术快速发展,对电池管理芯片产品的性能要求不断提升,推动电池管理芯片不断向高精度、低功耗、微型化、智能化方向不断发展。当机器人需要爆发力时,超级电容优先放电,因其内阻极低,可提供数十倍于电池的瞬时电流,避免了电池因瞬间大电流放电导致的电压骤降、发热和寿命衰减。等部分组成,根据实时采集到的电芯状态数据,通过特定算法来实现电池模组的电压保护、

一、机器人对于动力电池的需求

当前,主流具身智能机器人普遍采用圆柱形锂电池,例如特斯拉Optimus搭载的2.3kWh磷酸铁锂电池包。这类电池虽能满足基础能量需求,但受限于机器人内部空间的刚性约束(通常躯干中央仅有0.5-1立方分米的空间),续航时间普遍被压缩至2-4小时。在物流仓储场景中,一台搬运机器人每日需充电3-4次,严重制约了作业效率;而在医疗场景中,手术辅助机器人若因电量不足中断操作,甚至可能危及患者生命。

宇树科技研发的H1和G1机器人续航时间约2h。特斯拉公司的Optimus、Figure AI公司的Figure 02分别搭载了2.3KWh、2.25 KWh的电池组,续航时间可以达到约5小时。当前人形机器人续航普遍在2小时左右,距在工业/商业/家庭等场景实现大规模应用的8-10小时续航仍有较远距离。人形机器人空间有限,注定不能像电动车或工业机器人那样,可以容纳那么多的电池,还要能忍耐高温、碰撞等极端环境,因此对电池的能量密度、轻量化、安全性提出了更高要求。固态电池上机有望解决人形机器人续航痛点。广汽集团第三代人形机器人GoMate在搭载固态电池下续航达6小时。不过,固态电池的能量密度也只是液态电池的2-3倍,还不能完全解决人形机器人续航不足的困扰。

|

特性维度 |

汽车动力电池 |

人形机器人电池 |

手机电池 |

|

电池能量 |

54,000 Wh (约75 kWh) |

100 - 3,000 Wh (典型值约500-1500Wh) |

10 Wh |

|

输出功率 |

150 kW (持续) |

5 - 50 kW (峰值要求极高,可达持续功率的数倍) |

2 W |

|

电池寿命(储电性降至80%) |

5000次 (完整循环) |

1500 - 3000次 (工况复杂,对循环与日历寿命均有高要求) |

1000次 |

|

组织形式 |

标准化模组/电池包,由数百至数千个电芯组成 |

高度定制化、异形化模组。深度集成于机身结构,作为“结构件”一部分。 |

单个封装电芯 |

|

工作环境 |

0~30°C,依赖主动冷却/加热系统,环境相对稳定 |

-10°C ~ 50°C,需耐受持续高频振动、冲击、姿态变化 |

-20°C~60°C,被动适应环境 |

|

安全要求 |

极高 (国标严格,防碰撞、热失控) |

极高且更复杂 (除电安全外,需防跌落、穿刺、动态冲击,人机交互安全) |

较低 (日常防护) |

|

工艺要求 |

高 (大规模制造的一致性、成本控制) |

极高 (小批量、多品种、异形设计、结构与电气深度集成) |

较低 (高度标准化、微型化) |

人形机器人对电池的能量密度、轻量化与安全性要求较高,传统锂电池在能量密度与安全性上的双重局限,固态电池预计将是人形机器人领域主流的电池路线。采用固态电解质,也可有效避免液态电解质的泄漏风险,在机械冲击或高温环境下更稳定使用,降低火灾或爆炸隐患,这对在复杂环境中作业的人形机器人尤为重要。当前固态电池生产工艺复杂、成本较高,随着规模化量产和技术迭代,预计2030年前后成本将显著下降,届时将成为人形机器人的主流能源方案。

目前制约人形机器人电池续航提升的关键技术瓶颈,主要体现在电池能量密度、高倍率放电性能及电池管理系统(BMS)优化三个方面。

首先是电池能量密度不足,难以满足高能耗需求。当前主流锂电池(如三元锂)能量密度仅240Wh/kg,远低于突破更持久续航所需的400Wh/kg门槛。以特斯拉Optimus为例,其配备的52V、2.3kWh电池,仅能支持2至4小时运动,而人形机器人高强度、高频次动作需要更持久的能量供给。

此外,高倍率放电导致性能劣化与安全隐患。人形机器人跳跃、抓取等动作需电池瞬时高倍率放电,但大电流易引发严重发热,导致电池循环寿命衰减和热失控风险。仿生四足机器人电池循环寿命约1000次,而人形机器人因动作更复杂,电池衰减速度更快。高频次高负荷放电场景下,现有电池材料体系难以平衡功率输出与稳定性。

另外,电池管理系统动态能效优化不足。传统BMS在动态能耗场景中存在缺陷:面对抓取重物等突发动作引发的电流陡增,现有算法无法实时匹配功率输出,导致能量计算误差和浪费;机器人运动(如手臂摆动、下坡行走)产生的动能未被有效回收,进一步加剧能源流失。这些问题需通过AI赋能的BMS解决,利用强化学习优化管理策略,实现动作能耗预测、功率动态调整及能量回收。

在换电方面,早期人形机器人(如本田ASIMO)采用单体锂电池,依赖人工拆卸充电,停机时间占比超40%。后来模块化概念引入,但接口设计粗糙(机械锁+普通端子),存在接触电阻高(>100mΩ)、更换时电弧风险等问题。特斯拉4680电池与电动汽车换电技术推动高功率模块化接口发展,人形机器人开始采用弹簧针(pogo pin)+电磁锁组合方案。近期,波士顿动力Atlas、傅利叶GR-1等机型实现<15秒无工具更换,集成BMS实时同步与负载动态分配算法。到2025年,在换电方面,已有多款机器人产品实现不再需要人工辅助,而是通过视觉(如VSLAM)与力控结合,主动导航至换电桩,实现亚毫米级精度的对接。整个过程无需暂停主要任务,或仅短暂中断。

二、电池相关概念及产品形态

电池产业链涉及概念较多,如电芯、电池模组、电池包、pack工艺等。往往电池作为相关概念的统称。电芯、电池模组、电池包是电池制造过程中的不同阶段。电芯是电池的最小单位,也是电能存储单元,它必须要有较高的能量密度,以尽可能多的存储电能。当多个电芯被同一个外壳框架封装在一起,通过统一的边界与外部进行联系时,就组成了一个电池模组。而当多个电池模组被电池管理系统(BMS)和热管理系统共同控制或管理起来后,这个统一的整体就叫做电池包。电池 pack 工艺,指的就是把电芯、电池模组等加工成最终电池包的工艺。电池 pack 一般也代指电池包。电池包主要由电芯、BMS、连接器、热管理组件、结构件等组成。

电池产业链中,核心部分是电芯和BMS电路,电芯封装后再集成线束和PVC膜等构成电池模组,再加入线束连接器、BMS 电路构成电池成品。其中,电池模组为电池包最小分组,由多个电芯串联和并联,电芯数量越多,电池模组可靠性越弱,对电芯一致性的要求越高,因此需要通过单体电池监控管理装置协调,即电池管理系统、热管理系统、电气系统等,最终组成完整的电池 pack。

上游电芯和 BMS 占电池 pack 成本的 72%,且生产技术含量较高,是电池 pack 的核心。BMS 自身较为复杂,涉及学科领域广,相关人才需要掌握电池知识、整机知识等,要对电子技术、电工技术、微电子及功率器件技术、散热技术、高压技术、通信技术、抗干扰及可靠性技术等具备专业储备。

在动力电池中,电池热管理系统通过风冷、水冷、液冷和其他相变材料降低电池放电过程中的热量释放,确保电池在适宜温度范围工作,主要由电池箱、传热介质、监测设备等构成。电气系统主要由高压线束、低压线束、继电器等构成,高压线束将动力电池系统的动力不断输送到各部件;低压线束实时传输检测信号、控制信号;继电器起自动调节、安全保护和转换电路等作用。

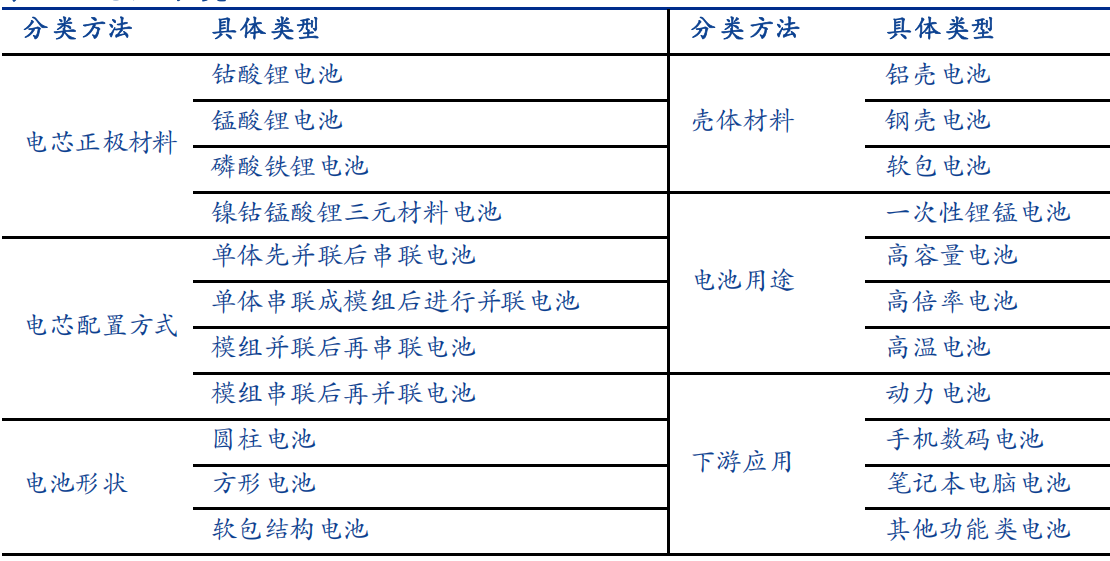

电池分类如下:

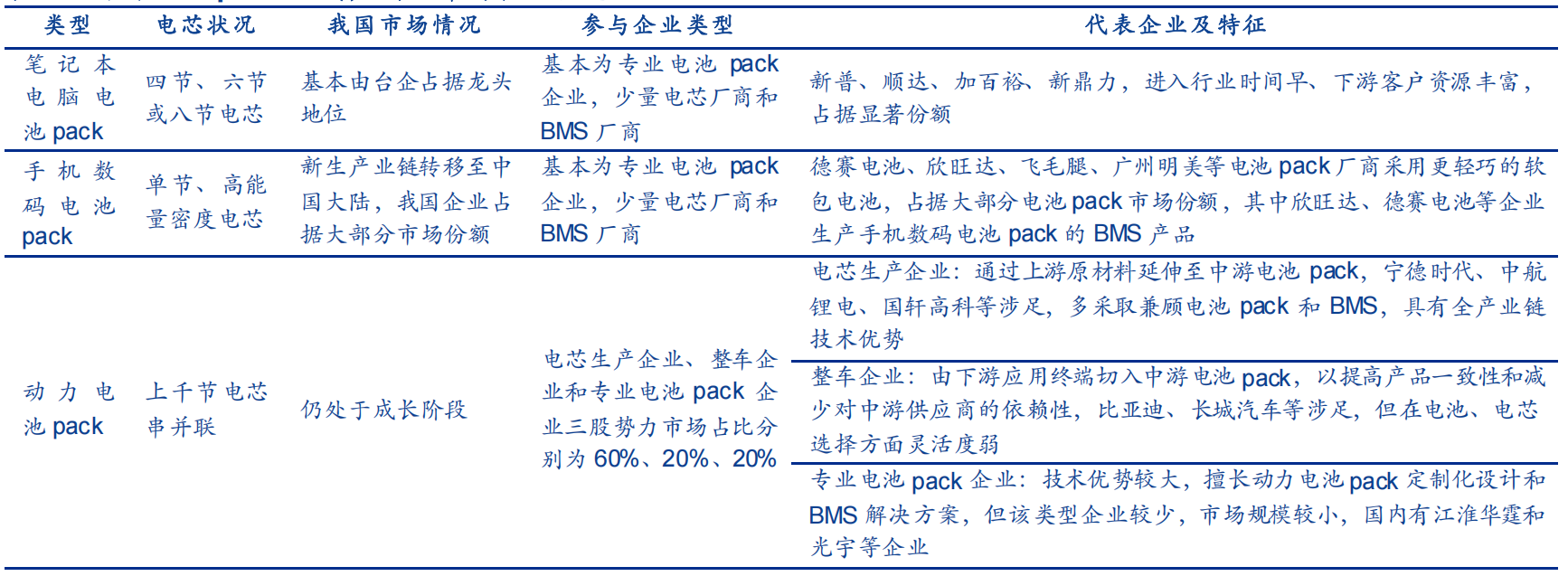

不同类型的参与企业如下:

三、电池管理系统

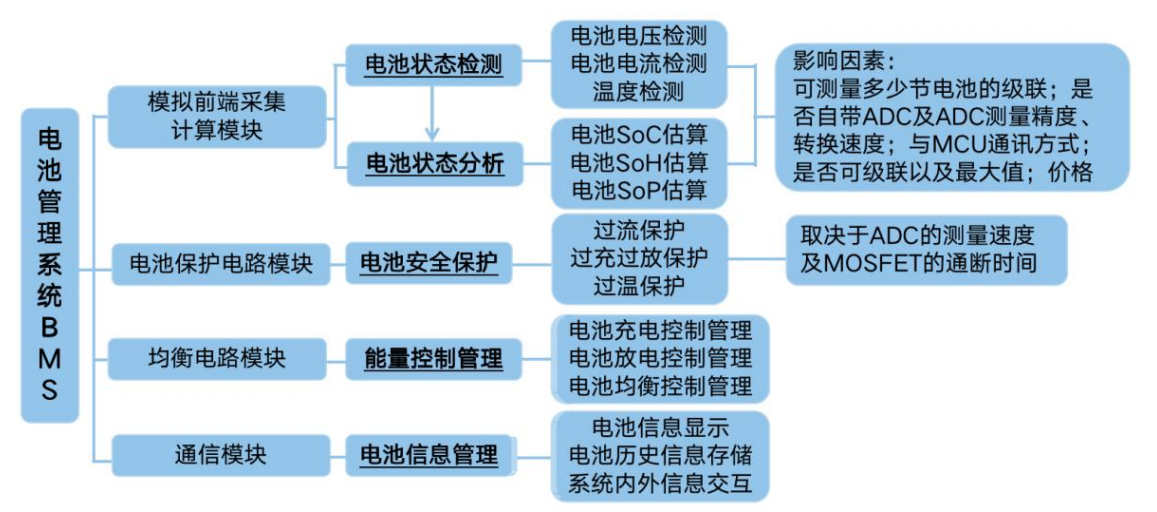

BMS 即 BATTERY MANAGEMENT SYSTEM,称为电池管理系统,在电池运作系统中充当“电池保姆”的角色。BMS 系统是锂离子电池模组的必备部件和核心部件,是锂离子电池模组的"大脑",实现对锂离子电池模组中锂离子电芯(组)的监控、指挥及协调。电池管理系统,由印制电路板(PCB)、电子元器件、嵌入式软件等部分组成,根据实时采集到的电芯状态数据,通过特定算法来实现电池模组的电压保护、温度保护、短路保护、过流保护、绝缘保护等功能,并实现电芯间的电压平衡管理和对外数据通讯。电池管理系统细分功能模块:

BMS 中硬件为 BMIC,主要包括电池计量芯片、电池安全芯片、充电管理芯片。按芯片的功能划分,集成电路可进一步划分为模拟、数字、射频等,其中模拟芯片根据功能的不同主要可分为电源管理芯片和信号链芯片。电源管理芯片是实现在电子设备系统中对电能的变换、分配检测、保护及其他电能管理功能的芯片。电池管理芯片是电源管理芯片的重要细分领域,是电池管理系统的核心器件,包括电池安全芯片、电池计量芯片、充电管理芯片。近年来,随着下游通讯、消费电子、工业、新能源汽车、储能等领域技术快速发展,对电池管理芯片产品的性能要求不断提升,推动电池管理芯片不断向高精度、低功耗、微型化、智能化方向不断发展。

四、机器人动力来源系统的未来创新趋势

除了电池技术本身的发展,参考新能源车的系统级创新,可能在机器人领域也存在这样的可能。系统级创新的核心思想是 “协同设计” 。机器人的电池不再是独立采购的部件,而是与电驱、结构、控制系统共同迭代设计的能量与动力核心。未来的胜出者,将是那些能够将高密度电芯、智能BMS、高效热管理、能量回收拓扑与整机运动控制算法无缝融合,实现全局能效最大化的团队。固态电池等技术突破是基石,但这些系统级创新将是决定机器人续航、性能和安全上限的关键。

第一种系统级创新是CTC/CTB(Cell to Chassis/Cell to Body)技术应用于机器人。 CTC/CTB是一种将电芯直接集成到车辆底盘或车身结构中的设计理念,去除了传统的电池包“中间层”(模组和独立包体),实现极高空间利用率和结构轻量化。特斯拉将电芯集成于车身(CTB);比亚迪将刀片电池与客车底盘深度融合(CTC),提升刚度和空间利用率;零跑取消电池上盖,使车身地板与电池包上盖合。

人形机器人躯干、四肢内部存在大量非规则、狭小空间。CTC理念可将圆柱形或软包电芯像“肌肉纤维”一样嵌入结构骨架的空腔中,最大程度利用每一立方厘米,为增加总电量提供可能。电池可作为承载结构的一部分,减轻整体重量。例如,将具备一定机械强度的固态电池或采用高强度封装的电芯,设计成机器人“脊柱”或“胸腔壁”的组成部分。电池直接接触或通过导热介质连接至机器人的主承力结构(如金属骨架),可利用整个机器人的结构作为“散热器”,提升热管理效率。

虽然具有上述可行性,但也存在诸多问题。CTC设计导致电池与机器人本体深度耦合。单个电芯故障或需要更换时,可能需要对机器人进行“外科手术式”拆解,维修成本极高,甚至不可行。这与工业领域对可靠性和可维护性的要求相悖。机器人运动(尤其是动态奔跑、跳跃)产生的复杂多轴振动和冲击,直接传递给作为结构件的电芯,对其机械完整性、连接可靠性提出远超汽车工况的严苛要求。电芯紧密排列并集成在封闭结构内,一旦某个电芯发生热失控,火焰和高温气体更难被阻隔,可能迅速蔓延至整个躯干,风险极高。CTC设计高度定制化,电池无法标准化生产或在不同型号机器人间互换,将制约供应链规模和成本下降。

因此,在商业化、规模化的人形机器人上,“模块化CTP” 可能是更现实的路径——即取消模组,将电芯直接集成为一个可快速整体拆卸的标准化电池舱,在提升能量密度的同时,保留可维修性和换电便利性。特斯拉Optimus的电池包很可能采用此类设计。

第二是热管理创新,机器人狭小的内部空间和动态变化的产热工况,要求热管理系统必须高效、紧凑且智能。

相变材料PCM在相变温度点(如融化)吸收大量潜热,而自身温度基本不变。将其包裹在电芯周围,可在电池短时大功率放电发热时吸收热量,延缓电池温升。特别适合应对瞬时峰值功率场景(如跳跃后落地)。它能“削峰填谷”,为液冷系统争取反应时间,且本身无运动部件,零噪音、零能耗,非常适合对噪音敏感的服务机器人。

热管/均温板技术利用内部工质的相变循环,实现超高热导率,快速将局部热点热量均匀散布到整个散热面。这能高效解决因电芯一致性差异或局部过流导致的“热点”问题,提升电池包整体寿命和安全性。其扁平、柔性的设计可适应机器人内部不规则空间。

预测性热管理算法超越传统的“监测-反应”模式。通过BMS内置的AI模型,结合实时传感器数据(电流、电压、温度)和机器人上层控制器提供的未来任务指令(如“预计10秒后开始奔跑”),提前预测电池产热曲线。算法可提前启动冷却系统(如提高液冷泵速),或动态调整功率分配(如暂时限制非关键关节功率),将电池温度始终控制在最优窗口内。这是实现“系统级能效最优”的关键大脑。

第三是能量回收系统创新,机器人尤其是人形和四足机器人,在运动中存在大量动能与势能转换的过程,能量回收潜力巨大。有两类回收场景,一是关节制动回收: 当机器人关节电机需要减速或承受负载下放时(如手臂放下重物、腿部下蹲缓冲),电机会从“电动机模式”转为“发电机模式”,将机械能转化为电能回充至电池。二是整体动态行走回收: 在行走或奔跑周期中,身体重心起伏的势能和前进动能在每一步中都有一部分可以回收。这与电动汽车在刹车时回收能量的原理类似,但机器人的动作是连续且高频的。

第四是新型储能器件创新,这可能是解决机器人“峰值功率需求”与“电池寿命/安全”矛盾的经典工程方案。采用 “电池为主,超级电容为辅” 的并联拓扑。电池提供基础、稳定的能量输出;超级电容作为“功率缓冲池”,负责应对瞬间的峰值功率需求(如跳跃启动、紧急避障加速)和回收瞬间的大功率制动能量。 当机器人需要爆发力时,超级电容优先放电,因其内阻极低,可提供数十倍于电池的瞬时电流,避免了电池因瞬间大电流放电导致的电压骤降、发热和寿命衰减。制动时产生的高功率电能,首先被超级电容快速吸收(超级电容可承受极大充电电流),然后再平缓地转移给电池,提高了回收效率和系统安全性。大幅减少了电池的高倍率放电循环次数,延长电池整体循环寿命可达30%以上,并显著降低热失控风险。

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献8条内容

已为社区贡献8条内容

所有评论(0)