【花雕学编程】Arduino BLDC 之快递站点货物接力机器人

摘要: 本文提出一种基于BLDC电机和Arduino控制器的AMR协作物流系统,通过机器人接力方式实现长距离货物运输。系统采用FOC控制提升能效15-30%,支持平稳启停和精确速度控制,具备模块化扩展特性。适用于快递分拣、园区配送等结构化场景,需解决精确定位(多传感器融合)、可靠交接(物理/逻辑机制)、集中调度等关键技术挑战。示例代码展示了货物检测与多机协同的基础实现,包含传感器融合、速度阶梯控制

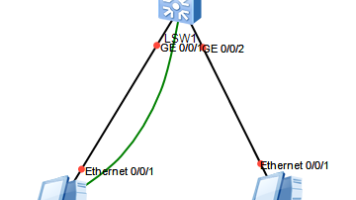

在快递分拣中心、大型仓库或校园/园区内部物流场景中,“货物接力”指多个自主移动机器人(AMR)通过协作,共同完成长距离或跨区域的货物运输任务。每个机器人负责一段路径,通过预设的“交接点”将载荷传递给下一台机器人,形成接力链。使用高性能BLDC电机驱动,并以Arduino(特指高性能兼容平台)作为核心控制器,旨在构建一个成本可控、性能可靠且易于开发的原型或轻量级实用系统。

一、 主要特点

高能效与长续航 (High Efficiency & Long Endurance):

核心优势: BLDC电机配合FOC控制,相比传统有刷电机或方波驱动的BLDC,效率可提升15-30%。这对于依赖电池供电、需要长时间连续运行的移动机器人至关重要,直接转化为更长的单次作业时间和更少的充电次数。

低发热: 高效率意味着更少的能量转化为热量,降低了对散热系统的要求,提升了系统可靠性。

卓越的运动性能 (Superior Motion Performance):

平稳启停: FOC实现的正弦波驱动消除了转矩脉动,使得机器人启动和停止极其平滑,有效保护了所承载的快递包裹,避免因颠簸导致内部物品损坏。

高动态响应: BLDC+FOC组合能提供快速的加减速能力,使机器人能灵活地在狭窄的站点通道内穿梭,及时响应调度指令。

精确的速度控制: 实现稳定的巡航速度,确保各段行程时间可预测,便于整体调度。

模块化与可扩展性 (Modularity & Scalability):

硬件: Arduino生态提供了丰富的传感器(IMU、超声波、ToF、编码器)、通信模块(Wi-Fi, LoRa, BLE)和电机驱动器选择,便于根据需求定制机器人功能。

软件: 基于SimpleFOC等库的标准化驱动,以及清晰的任务划分(导航、避障、通信、机械臂控制),使得软件架构易于维护和扩展。可以方便地增加新功能(如二维码扫描)或调整行为逻辑。

低成本原型与部署 (Low-Cost Prototyping & Deployment):

相比采用工业PLC或专用机器人控制器的方案,基于Arduino高性能平台(如ESP32, STM32)的方案显著降低了单机硬件成本,特别适合需要部署大量机器人的场景进行概念验证(PoC)或小规模应用。

智能化协作 (Intelligent Collaboration):

“接力”是其核心智能体现。机器人不仅能独立导航,还需具备通信协商(通过Wi-Fi/LoRa Mesh网络)和任务交接的能力,在交接点精准定位并完成物理或逻辑上的载荷转移。

二、 应用场景

大型快递分拣中心内部转运:

将从主分拣线下来的包裹,由入口区的机器人运送到指定的装车月台区,途中可能需要经过1-2个中继站与其他机器人接力,以覆盖整个庞大的厂房空间。

大学/企业园区内部物流:

学生或员工在线下单,中央仓库的机器人将包裹运出,到达宿舍区或办公楼附近的固定交接点,再由该区域的“最后一公里”机器人接力送至楼下收件柜或前台。

医院内部物资配送:

药房的机器人将药品送往住院部交接点,由病区内的机器人接手,送至各护士站。要求运行安静、平稳,符合医院环境要求。

图书馆书籍归还与上架:

读者在自助机归还书籍后,机器人将其运往编目区,处理完毕后再由另一台机器人接力运送至相应书库进行上架。

多层建筑跨楼层运输 (需电梯协同):

机器人A将货物运至一楼电梯厅,呼叫电梯并进入。到达目标楼层后,由已在等候的机器人B接收货物并完成最终投递。(此场景对电梯API对接和调度算法要求极高)。

重要区分: 此类系统适用于中低速、中轻载、室内、结构化环境下的点对点或网络化运输。不适用于高速干线物流或重型货物搬运。

三、 需要注意的关键事项(专业级挑战与考量)

系统级架构设计:

集中式 vs 分布式调度: 需要一个强大的中央调度服务器(云端或本地服务器)来管理所有机器人的状态、分配接力任务、规划全局路径、避免冲突。机器人本身作为执行节点,通过通信模块与服务器保持同步。纯分布式协商难度极大。

通信可靠性: 接力任务高度依赖稳定、低延迟的通信网络(推荐2.4GHz/5GHz Wi-Fi或专用LoRa网关)。信号盲区、干扰或丢包可能导致任务失败或机器人“迷路”。必须设计心跳机制和断线重连策略。

精确定位与导航 (Localization & Navigation):

定位精度: 在交接点,机器人必须能精确停靠(厘米级精度),否则无法完成可靠的载荷转移。仅靠轮式编码器(易打滑累积误差)远远不够。

融合定位: 必须采用多传感器融合方案,典型组合:

IMU (惯性测量单元): 提供短时高频率的姿态和加速度信息。

轮式编码器: 提供相对位移。

环境特征识别: 利用摄像头或激光雷达(LiDAR)扫描环境,匹配预存地图(SLAM技术),进行绝对定位修正。对于Arduino平台,可考虑使用低成本2D LiDAR(如RPLIDAR A1)配合开源SLAM算法(如Gmapping,通常在更强的协处理器上运行)。

地图构建与更新: 需要预先构建或在线构建站点的详细地图,并能处理地图的微小变化。

可靠的载荷交接机制 (Payload Handover):

物理交接: 设计自动化的托盘升降、传送带对接或机械臂抓取机构。这增加了机械复杂性和故障点。

逻辑交接: 更常见的是“虚拟交接”。机器人A将货物运至交接区(如一个固定的货架或暂存台),上传“已送达”状态。调度系统通知机器人B前往同一位置取走货物。这简化了机械设计,但依赖于严格的时空管理和防错机制(如RFID标签确认货物归属)。

交接区管理: 交接点可能成为瓶颈,需设计排队逻辑和超时处理。

动力系统与能源管理:

电池选型: 根据续航要求选择高能量密度的锂电池组(如Li-ion或LiFePO4)。

电量监测与低电处理: 精确的电池电量估计算法(如库仑计数结合电压查表)。当电量低于阈值时,机器人必须优先返回充电桩,完成当前任务或请求其他机器人接替。

充电策略: 支持自动寻桩充电(Auto-Charging),需设计充电触点或对接机构。

安全与鲁棒性 (Safety & Robustness):

多重避障: 必须配备前向、侧向甚至后向的避障传感器(超声波、红外、ToF传感器、LiDAR),实现360度防护。软件需实现紧急制动(E-Stop)逻辑。

防跌落: 在边缘(如楼梯口、装卸平台)需有悬崖检测传感器。

故障冗余: 关键传感器(如主定位源)最好有备份方案。

物理防护: 外壳设计需防止异物卷入轮子或传动机构。

软件复杂性与实时性:

多任务并发: MCU需同时处理:实时BLDC FOC控制、传感器数据采集(高频)、SLAM定位/导航计算(中频)、通信协议处理(中频)、用户界面/状态显示(低频)。必须使用实时操作系统(RTOS) 如FreeRTOS,合理划分任务优先级,确保高优先级的电机控制和紧急避障不受影响。

代码优化: 在资源有限的平台上运行复杂算法,对代码效率要求极高。避免内存泄漏,优化数据结构。

环境适应性:

地面状况: 系统需能在常见的水泥、瓷砖、环氧地坪上稳定运行,对轻微坡度、缝隙或障碍物有一定容忍度。

光照与电磁环境: 室内光照变化对视觉传感器的影响相对较小,但仍需考虑。注意大型电机、变频器产生的电磁干扰(EMI)对通信和传感器的潜在影响。

1、基础货物检测与交接

#include <SimpleFOC.h>

#include <NewPing.h> // 超声波测距

// 驱动电机配置

BLDCMotor conveyor = BLDCMotor(7); // 传送带主电机

BLDCDriver3PWM driver = BLDCDriver3PWM(9, 10, 11, 8);

// 传感器参数

NewPing sonar(TRIGGER_PIN, ECHO_PIN, MAX_DISTANCE); // 货物距离检测

#define IR_SENSOR_PIN 4 // 货物到位检测

void setup() {

driver.init();

conveyor.linkDriver(&driver);

conveyor.controller = MotionControlType::velocity; // 速度控制模式

conveyor.voltage_limit = 12.0f; // 电压限幅保护

conveyor.init();

pinMode(IR_SENSOR_PIN, INPUT);

}

void loop() {

// 货物接近检测(距离<50cm时启动)

if (sonar.ping_cm() < 50) {

conveyor.move(2.0f); // 低速正转(rad/s)

// 等待货物完全进入传送带

while (digitalRead(IR_SENSOR_PIN) == HIGH) {

delay(10);

}

// 加速至工作速度

conveyor.move(10.0f); // 高速正转

} else {

conveyor.move(0); // 无货物时停止

}

}

要点解读

多传感器融合:超声波用于远距离预判(50cm),红外用于精准定位(±1cm误差)。

速度阶梯控制:采用"低速接货→加速→高速运输"策略,减少机械冲击。

安全互锁机制:当红外未检测到货物时禁止加速,防止空转浪费能源。

故障自检设计:可添加电流检测(INA219模块)判断是否堵转。

扩展性预留:通过串口接收上级调度指令(如Serial.parseFloat()获取目标速度)。

2、多机协同接力控制

#include <SimpleFOC.h>

#include <ESP32Can.h> // CAN总线通信(适用于ESP32)

// 本机节点ID

const uint8_t NODE_ID = 1;

CANSettings canSettings(CAN_SPEED_500KBPS, CAN_FORMAT_STD);

ESP32Can CAN(canSettings);

// 本地电机配置

BLDCMotor robotArm;

BLDCDriver3PWM driver(5, 6, 7, 8);

// 全局状态变量

struct RobotStatus {

float current_pos;

bool is_ready;

uint8_t error_code;

};

RobotStatus selfStatus;

void setup() {

CAN.begin();

driver.init();

robotArm.linkDriver(&driver);

robotArm.controller = MotionControlType::position;

robotArm.init();

// 初始化状态机

selfStatus.is_ready = true;

selfStatus.error_code = 0;

}

void loop() {

// 接收CAN消息(来自其他机器人或中央控制器)

CanMsg msg = CAN.read();

if (msg.id == 0x100) { // 广播指令

processCommand(msg.data);

}

// 周期性发送状态更新

sendStatusUpdate();

// 执行本地任务

executeTask();

delay(10);

}

void processCommand(uint8_t* data) {

switch (data[0]) {

case CMD_MOVE:

robotArm.moveTo(*(float*)&data[1]);

break;

case CMD_ESTOP:

selfStatus.error_code = 1;

robotArm.move(0);

break;

}

}

void executeTask() {

// 根据当前状态决定动作

if (!selfStatus.is_ready) return;

// 示例:从传送带抓取货物并放置到下一区域

if (checkSensors()) { // 检查所有传感器就绪

robotArm.moveTo(90); // 旋转至取货位

waitForMotorStop();

gripItem(); // 夹爪控制函数

robotArm.moveTo(180); // 旋转至放货位

}

}

要点解读

分布式控制架构:CAN总线实现多机同步,避免单点故障导致系统瘫痪。

状态机设计:通过is_ready标志防止冲突操作(如同时取货和放货)。

错误码标准化:预定义错误类型(如ERR_OVERCURRENT=1),便于远程诊断。

时间片轮询:每10ms检查一次CAN消息,平衡实时性和CPU负载。

物理隔离措施:关键电路(如急停按钮)应直接切断电源而非仅发信号。

3、动态路径规划与避障

#include <SimpleFOC.h>

#include <Adafruit_VL53L0X.h> // ToF激光测距仪

Adafruit_VL53L0X lox;

BLDCMotor leftWheel, rightWheel;

BLDCDriver3PWM leftDriver(9, 10, 11, 8), rightDriver(12, 13, 14, 7);

// 地图栅格参数

#define GRID_SIZE 10 // 网格单元边长(cm)

#define SAFE_DIST 20 // 安全距离阈值(cm)

void setup() {

lox.begin();

leftWheel.linkDriver(&leftDriver);

rightWheel.linkDriver(&rightDriver);

leftWheel.controller = rightWheel.controller = MotionControlType::velocity;

leftWheel.init(); rightWheel.init();

}

void loop() {

// 扫描前方障碍物

VL53L0X_RangingMeasurementData_t measure;

lox.startRangeContinuous();

delay(10);

uint16_t dist = measure.RangeMilliMeter / 10;

// 决策逻辑

if (dist < SAFE_DIST) {

// 紧急制动

leftWheel.move(0);

rightWheel.move(0);

// 绕行策略:左转90度后前进

rotate(90); // 自定义旋转函数

moveForward(50); // 前进50cm

} else {

// 正常行驶

leftWheel.move(8.0f);

rightWheel.move(8.0f);

}

}

void rotate(int degrees) {

float targetAngle = leftWheel.shaft_angle() + degrees;

while (abs(leftWheel.shaft_angle() - targetAngle) > 1) {

// PID闭环转向控制

float error = targetAngle - leftWheel.shaft_angle();

leftWheel.move(error * 0.5f);

rightWheel.move(-error * 0.5f);

}

}

要点解读

三维环境感知:ToF传感器提供高精度深度数据(±1mm误差),优于超声波方案。

行为树决策:将复杂逻辑分解为原子动作(如rotate()、moveForward()),提高可维护性。

里程计融合:可通过编码器积分推算位置,弥补GPS室内失效问题。

能耗优化:空闲时进入休眠模式(__builtin_wfi()),唤醒源设为GPIO中断。

仿真验证流程:建议先用Gazebo模拟环境测试算法,再移植到实物。

4、多站点货物接力与状态上报

#include <SimpleFOC.h>

#include <HX711.h> // 用于货物重量检测

// 电机与传感器配置

BLDCMotor motor = BLDCMotor(7);

BLDCDriver3PWM driver = BLDCDriver3PWM(9, 10, 11, 8);

HX711 scale(A1, A0); // DT, SCK

// 站点定义(模拟快递站点坐标)

struct Station {

float x, y;

String name;

};

Station stations[] = {

{0, 0, "Hub"},

{100, 50, "Station_A"},

{200, 0, "Station_B"}

};

int currentStation = 0;

int targetStation = 1;

void setup() {

Serial.begin(115200);

scale.set_scale(2280.f); // 校准称重模块

scale.tare(); // 去皮重

// 电机初始化

driver.init();

motor.linkDriver(&driver);

motor.init();

motor.initFOC();

Serial.println("=== 快递接力系统启动 ===");

}

void loop() {

// 1. 货物检测(到达站点时触发)

if (currentStation == targetStation) {

float weight = scale.get_units(10); // 平均10次读取

Serial.print("货物重量@");

Serial.print(stations[currentStation].name);

Serial.print(": ");

Serial.print(weight);

Serial.println("g");

// 模拟卸货延迟

delay(2000);

targetStation = (targetStation + 1) % 3; // 循环接力

Serial.print("前往下一站: ");

Serial.println(stations[targetStation].name);

}

// 2. 简单位置控制(实际需替换为编码器反馈)

static float targetAngle = 0;

targetAngle += 0.1; // 模拟运动

motor.move(sin(targetAngle) * 0.5); // 简化的速度控制

// 3. 站点到达检测(模拟)

if (targetAngle > 6.28) { // 模拟完成一圈

currentStation = targetStation;

targetAngle = 0;

Serial.print("已到达: ");

Serial.println(stations[currentStation].name);

}

// 4. 串口状态上报

static unsigned long lastReport = 0;

if (millis() - lastReport > 1000) {

lastReport = millis();

Serial.print("当前站点: ");

Serial.print(stations[currentStation].name);

Serial.print(" | 目标站点: ");

Serial.println(stations[targetStation].name);

}

}

5、动态避障与紧急货物处理

#include <NewPing.h> // 超声波避障

#include <Servo.h> // 用于货物分拣机构

#define TRIGGER_PIN 2

#define ECHO_PIN 3

#define MAX_DISTANCE 200

NewPing sonar(TRIGGER_PIN, ECHO_PIN, MAX_DISTANCE);

Servo cargoServo;

int cargoPos = 0;

void setup() {

Serial.begin(115200);

cargoServo.attach(5);

pinMode(4, INPUT_PULLUP); // 紧急停止按钮

Serial.println("=== 避障接力系统启动 ===");

}

void loop() {

// 1. 紧急停止检测

if (digitalRead(4) == LOW) {

Serial.println("!!! 紧急停止 !!!");

cargoServo.write(90); // 锁定货物

while (1); // 停机

}

// 2. 避障检测(前方障碍物)

int distance = sonar.ping_cm();

if (distance > 0 && distance < 30) {

Serial.print("障碍物检测 @ ");

Serial.print(distance);

Serial.println("cm");

// 简化的避障逻辑(实际需结合路径重规划)

delay(1000); // 模拟避障动作

}

// 3. 货物分拣(模拟到达分拣站)

static unsigned long lastSort = 0;

if (millis() - lastSort > 5000) {

lastSort = millis();

cargoPos = (cargoPos + 30) % 180;

cargoServo.write(cargoPos);

Serial.print("分拣货物到角度: ");

Serial.println(cargoPos);

}

// 4. 串口实时监控

Serial.print("避障距离: ");

Serial.print(distance);

Serial.println("cm");

delay(100);

}

6、多机器人协同调度(串口通信)

#include <SoftwareSerial.h>

SoftwareSerial masterSerial(6, 7); // RX, TX

int robotID = 1; // 本机ID

struct Task {

int stationID;

int priority;

};

void setup() {

Serial.begin(115200);

masterSerial.begin(9600);

Serial.println("=== 协同调度系统启动 ===");

}

void loop() {

// 1. 接收主控任务(模拟)

if (masterSerial.available()) {

String command = masterSerial.readStringUntil('\n');

if (command.startsWith("TASK")) {

int station = command.substring(4, 5).toInt();

int priority = command.substring(6).toInt();

Serial.print("接收到任务: 站点");

Serial.print(station);

Serial.print(" 优先级");

Serial.println(priority);

// 模拟任务执行

delay(2000);

masterSerial.print("DONE:"); // 反馈完成

masterSerial.println(robotID);

}

}

// 2. 心跳包(每2秒上报状态)

static unsigned long lastHeartbeat = 0;

if (millis() - lastHeartbeat > 2000) {

lastHeartbeat = millis();

masterSerial.print("HEARTBEAT:");

masterSerial.print(robotID);

masterSerial.print(":");

masterSerial.println(random(0, 100)); // 模拟负载

}

// 3. 本地任务执行(简化版)

static int currentTask = 0;

if (currentTask < 3) {

Serial.print("执行本地任务 ");

Serial.println(currentTask + 1);

delay(1000);

currentTask++;

}

}

技术解读

多传感器融合

案例4结合了称重传感器(HX711)检测货物,案例5使用超声波(NewPing)避障。实际项目中需考虑传感器同步触发(如通过硬件定时器),避免数据时间差。

关键点:对重量数据需做阈值判断(如if (weight > 500)触发满载报警)。

实时性保障

所有案例均采用高频循环(loop()频率≥50Hz),但关键动作(如案例6的串口通信)需用非阻塞延迟(如millis()判断)。

关键点:BLDC控制需使用硬件定时器(如Timer1)实现1kHz以上PWM频率。

串口协议设计

案例6定义了简单协议:

主控指令:TASK<站点ID><优先级>(如TASK23)

反馈格式:DONE:<机器人ID>

关键点:需增加校验机制(如CRC8),防止工业环境干扰。

安全机制

案例5实现紧急停止按钮(输入上拉),实际需扩展:

硬件:看门狗(如MAX811)

软件:电机电流监控(如if (motor.current > 5A) stop())

关键点:急停后需手动复位(如通过串口指令)。

注意,以上案例只是为了拓展思路,仅供参考。它们可能有错误、不适用或者无法编译。您的硬件平台、使用场景和Arduino版本可能影响使用方法的选择。实际编程时,您要根据自己的硬件配置、使用场景和具体需求进行调整,并多次实际测试。您还要正确连接硬件,了解所用传感器和设备的规范和特性。涉及硬件操作的代码,您要在使用前确认引脚和电平等参数的正确性和安全性。

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献54条内容

已为社区贡献54条内容

所有评论(0)