【机器人系统】伺服系统

伺服系统(交流伺服)比步进系统精度更高,两相混合式步进电机步距角一般为1.8°、0.9,五相混合式步进电机步距角一般为0.72°、0.36°,伺服电机的控制精度则由编码器保证,对于带17位编码器的电机而言,驱动器每接收2^17=131072个脉冲电机转一圈,其脉冲当量为360°/131072=0.0027466°,是步距角为1.8°的步进电机的脉冲当量的1/655;伺服系统可靠性更强,步进多为开环

伺服系统(Servomechanism)又名随动系统。控制论之父诺伯特·维纳在著作中明确使用了 “servomechanism” 一词。此时,它被定义为:一个能通过测量输出(如位置、速度、力)与期望输入(指令)之间的误差,并自动反馈、修正这个误差,使输出精确跟随输入变化的闭环控制系统。

伺服系统是以物体的位移、角度、速度为控制量组成的能够动态跟踪目标位置变化的自动化控制系统,是一种是在变频技术基础上的运动控制部件,可实现精确、快速、稳定的位置控制、速度控制和转矩控制,主要应用于对定位精度和运转速度要求较高的工业自动化控制领域。

伺服系统使物体的位置、方位、状态等输出被控量能够跟随输入模板(或给定值)的任意变换,其主要任务是按控制命令的要求,对功率进行放大、变换和调控,使驱动装置输出的力矩、速度和位置控制更加灵活。

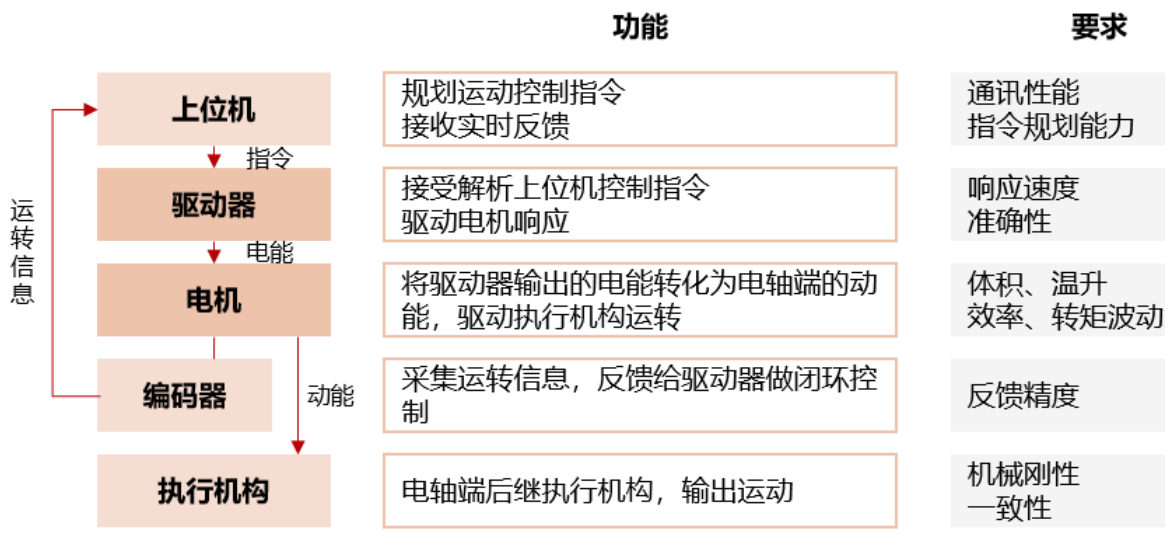

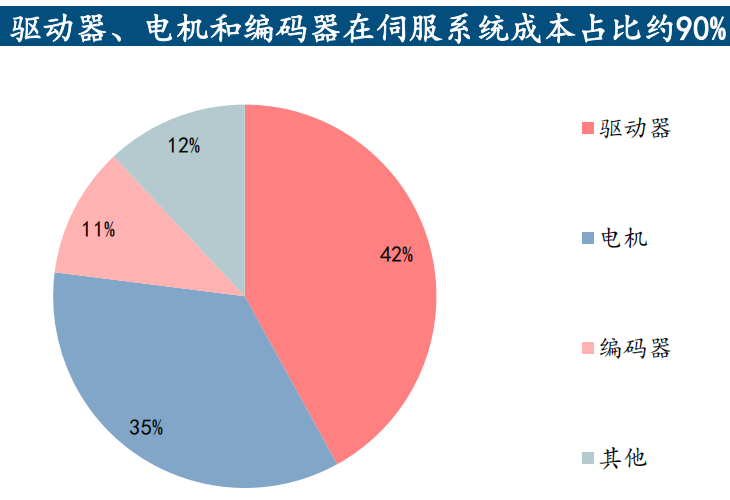

伺服系统通常由三部分构成:伺服驱动器、伺服电机和伺服反馈装置(编码器),目前编码器通常嵌入伺服电机之中。

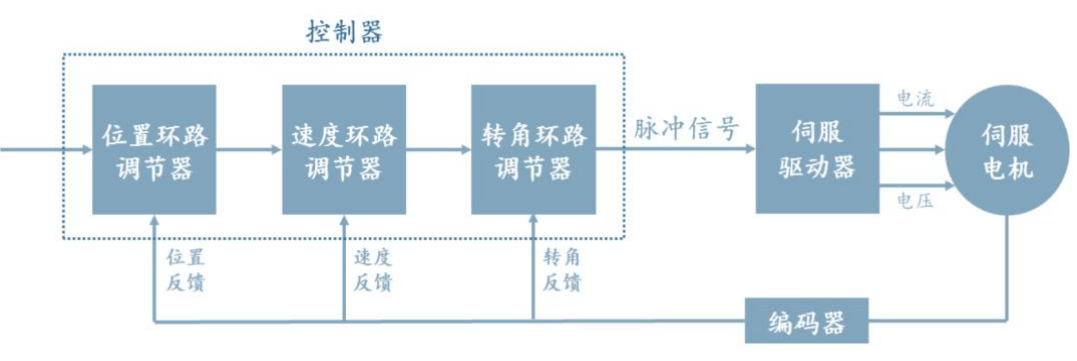

伺服驱动器是伺服电机的控制器,通常通过位置、速度、力矩三种方式对伺服电机进行控制,以实现高精度的传动系统定位;伺服电机是伺服系统的执行元件,用于把接收到的电信号转换为电动机转轴的角速度或角位移;编码器将信号或数据进行编制,转换为可用于通讯、传输和存储的信号形式。在伺服系统工作时,伺服驱动器先向伺服电机发出驱动信号使其转动,同时伺服电机的编码器再将伺服电机的运动参数反馈给伺服驱动器,再由伺服驱动器对信号进行汇总、分析和修正。

对伺服系统的基本要求有稳定性、精度和快速响应性。稳定性是指当作用在系统上的扰动消失后,系统需要快速恢复到稳定状态,或是在给定输入或外界干扰作用下,伺服系统能够经过短暂调节达到新的或恢复到原有平衡状态。伺服系统的精度是指输出量随着输入量变动的精确程度。作为精密加工的数控机床,要求的定位精度或轮廓加工精度通常较高,允许的偏差通常在 0.01~0.001mm 之间,高精度伺服系统的偏差可达到±0.0001~±0.00005mm。响应特性指输出量跟随输入指令变化的反应速度,它决定了系统的工作效率。响应特性通常与计算机运行速度、运动系统的阻尼和质量等有关,要求伺服系统过渡过程时间短,恢复稳定时间短,且过程中无振荡。伺服系统最初用于国防军工, 如火炮的控制,船舰、飞机的自动驾驶,导弹发射等,后来逐渐推广到国民经济的许多部门,如自动机床、电子制造设备、纺织机械等。

在机器人系统中,控制器属于控制层,伺服驱动器与变频器属于驱动层,伺服电机属于执行层。

控制器向伺服系统发送运动指令,电机和机械系统的多种传感器经过信号处理将实时信息反馈给控制器,再由控制器进行实时调整,以保证整个系统稳定运行。

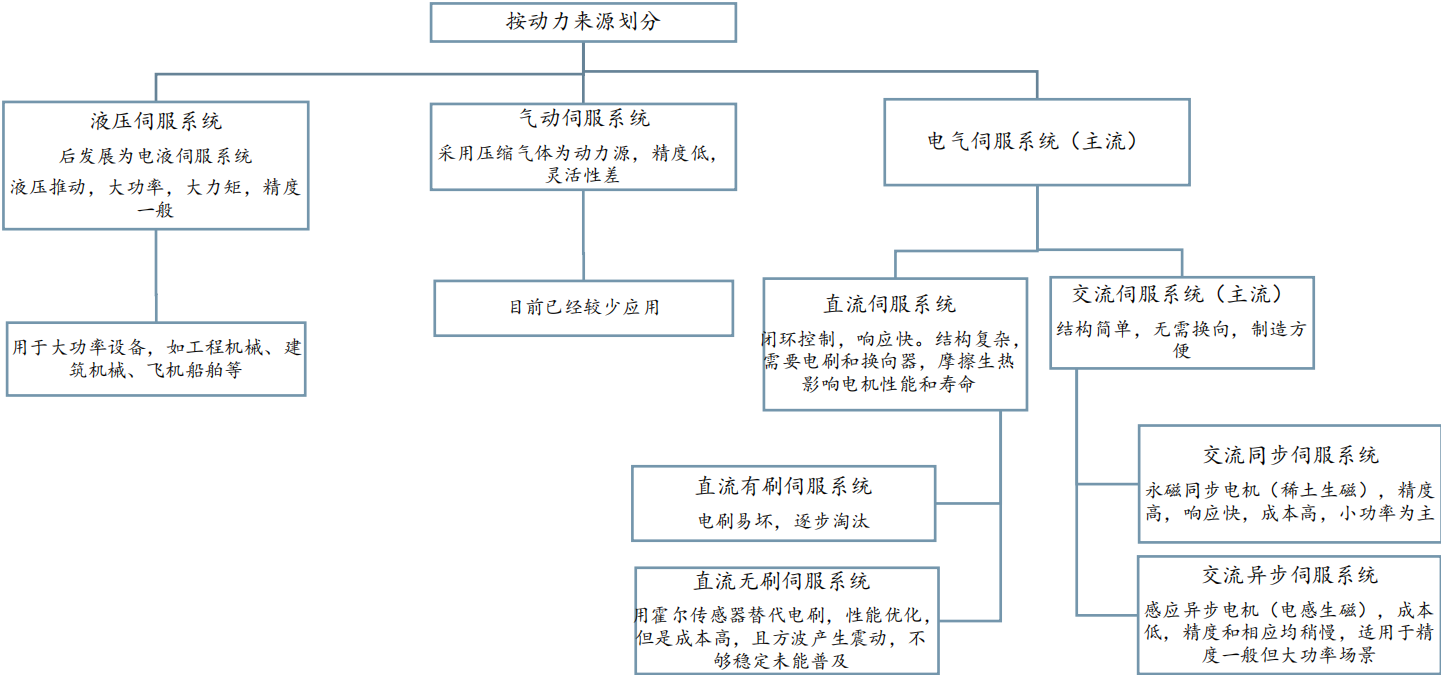

按动力来源划分,伺服系统可分为气动伺服系统、液压伺服系统和电气伺服系统。 气动伺服系统是最早普及的,采用压缩气体为动力源,精度低,灵活性差,目前已经较少应用;液压伺服系统是指使用液压油和泵,推动油缸执行动作,后结合电气伺服发展为电液伺服系统,主要用于大功率设备,如工程机械、建筑机械、飞机船舶等。电气伺服系统当前运用最广泛,它是在20世纪50年代在电气控制技术有所突破后发展形成的,又可细分为直流有刷伺服、直流无刷伺服、交流同步伺服、交流异步伺服。

伺服系统各项性能都优于步进系统。伺服系统(交流伺服)比步进系统精度更高,两相混合式步进电机步距角一般为1.8°、0.9,五相混合式步进电机步距角一般为0.72°、0.36°,伺服电机的控制精度则由编码器保证,对于带17位编码器的电机而言,驱动器每接收2^17=131072个脉冲电机转一圈,其脉冲当量为360°/131072=0.0027466°,是步距角为1.8°的步进电机的脉冲当量的1/655;伺服系统响应更快,步进系统从静止加速到工作转速需要200~400毫秒,交流伺服系统仅需几毫秒;伺服系统可靠性更强,步进多为开环控制,易出现丢步、过冲现象,交流伺服系统为闭环控制,编码器会反馈信号内部构成位置环和速度环,实时调整;伺服系统具备过载能力,步进电机一般不具有过载能力,交流伺服电机具有较强的过载能力,可用于克服惯性负载在启动瞬间的惯性力矩。

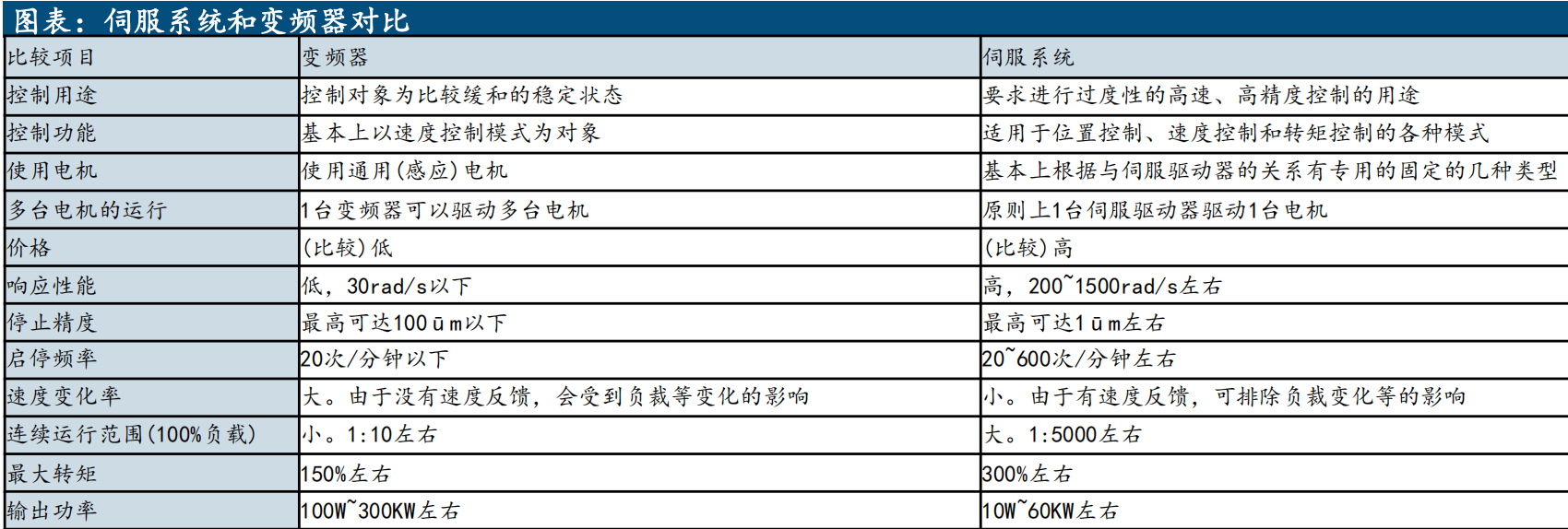

伺服系统与变频器技术同源,但具备位置控制功能,精度更高,适用于小功率场景。伺服系统和变频器相同点在于,伺服系统中的伺服驱动器和变频器都要实现变频功能,即将工频电源整流为频率可调的交流电从而控制电机转动;两者不同点在于,首先,伺服驱动器比一般变频器有更精确的控制技术和算法运算,在功能上最主要的差异是伺服系统可以进行精确的位置控制,而变频器则无位置环;其次,伺服系统多采用永磁同步交流电机,而变频器主要控制交流异步电机,受工艺限制10KW以上的永磁同步交流电机价格昂贵,因此大功率场景下多采用性价比更高的变频器驱动异步电机,伺服系统则一般用于小功率场景。综上,能用变频器控制的场合几乎都能用伺服取代,关键在于价格(伺服系统远高于变频器)及功率。

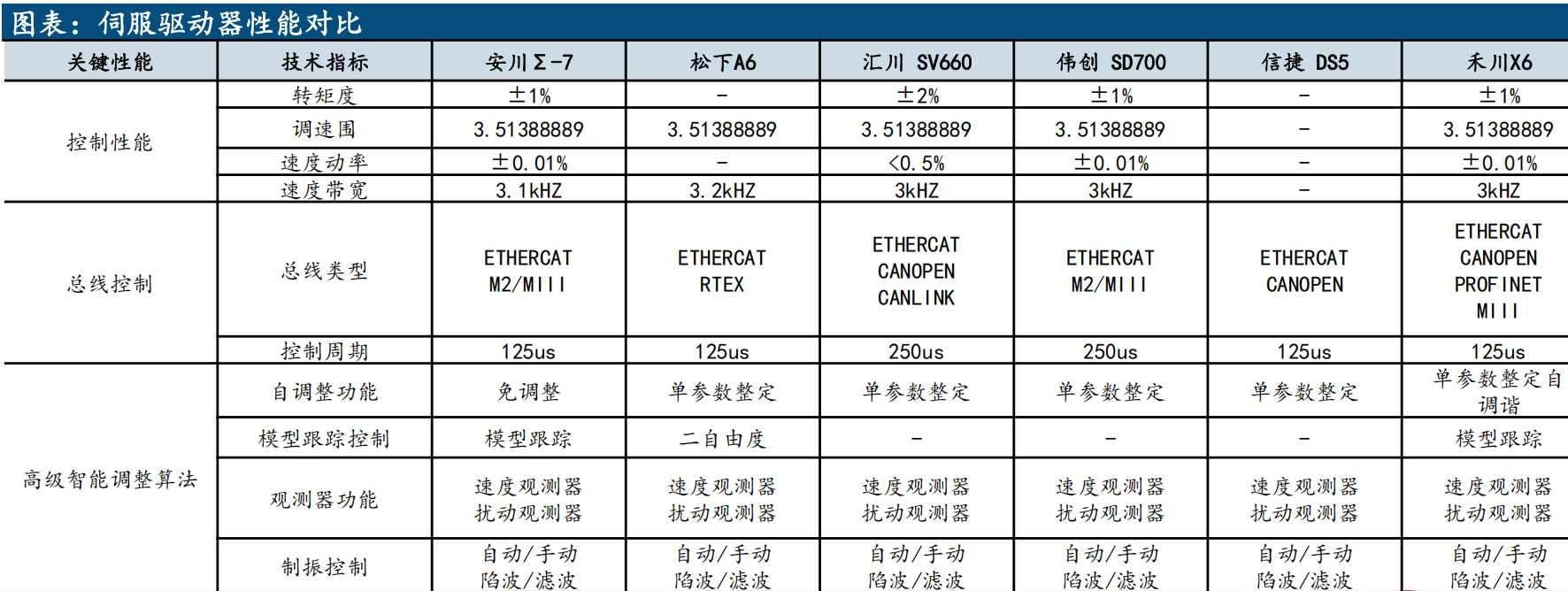

伺服系统核心技术包括三环(电流环、速度环、位置环)综合矢量控制技术、高级智能调整算法技术、高速高精度编码器技术、高速总线控制技术等。

编码器分辨率决定了伺服系统的控制精度,十分重要。编码器(Encoder)是一种可以将角位移或直线位移转换成电信号,并将电信号进行解析、编制和转换为可用以通讯、传输和存储的信号形式的设备,伺服编码器通常安装在伺服电机上用以测量磁极位置和伺服电机转角及转速。编码器对伺服系统性能起决定性作用,对伺服电机的定位精度、速度稳定性、功率损耗和安全性都有重要影响。

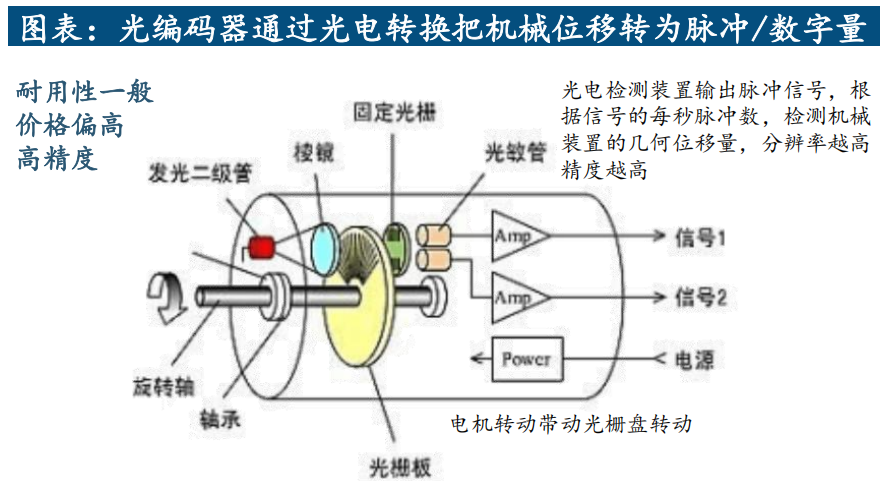

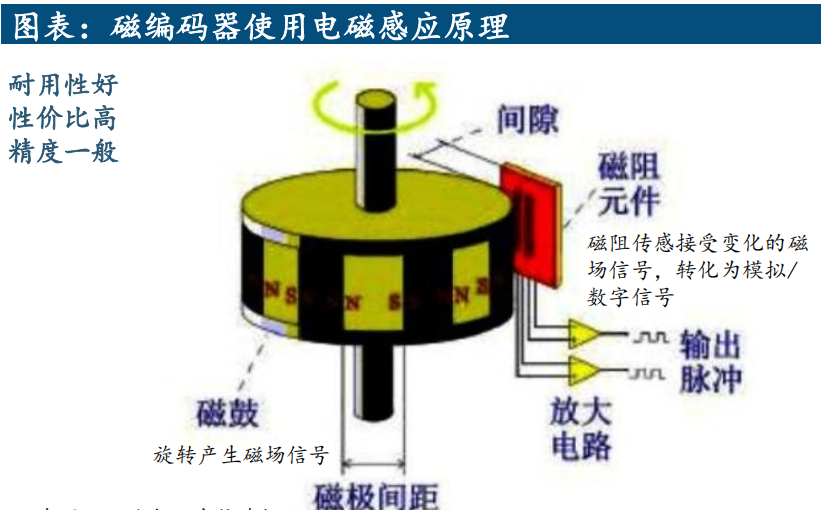

根据工作原理不同,可分为光学编码器和磁性编码器。二者的主要区别在成本、精度和耐用性三个方面。光学编码器由光源、码盘和光电敏感元件所组成,通过光电转换将输出轴上的机械几何位移量转换成脉冲或数字量,光编码器寿命长、精度高,但成本也较高。

磁性编码器由磁阻传感器、磁鼓和信号处理电路组成,应用了电磁感应的原理,将磁鼓刻录成等间距小磁极,旋转时产生周期分布的漏磁场,磁传感器探头把变化的磁场信号加以处理转化成计算机可识别的信号。磁编码器由于结构较光编码器更简单,因此成本低,耐用性好,但精度不如光编。

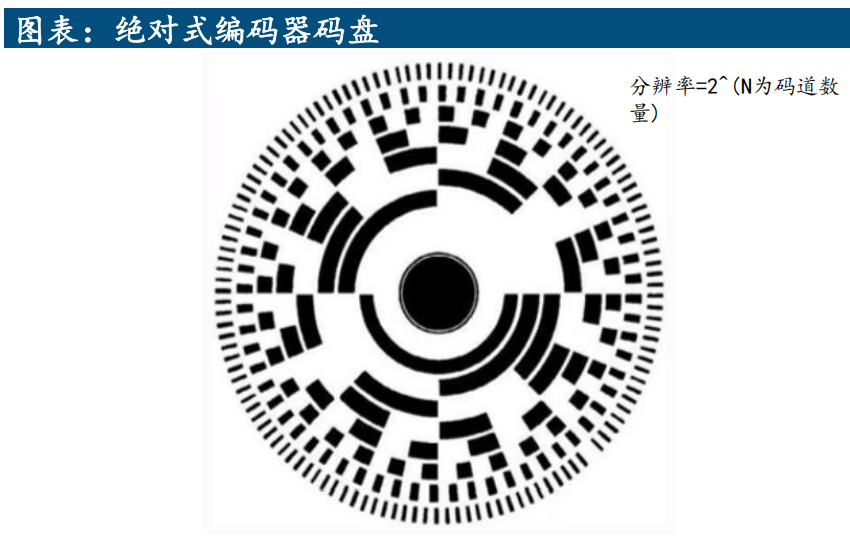

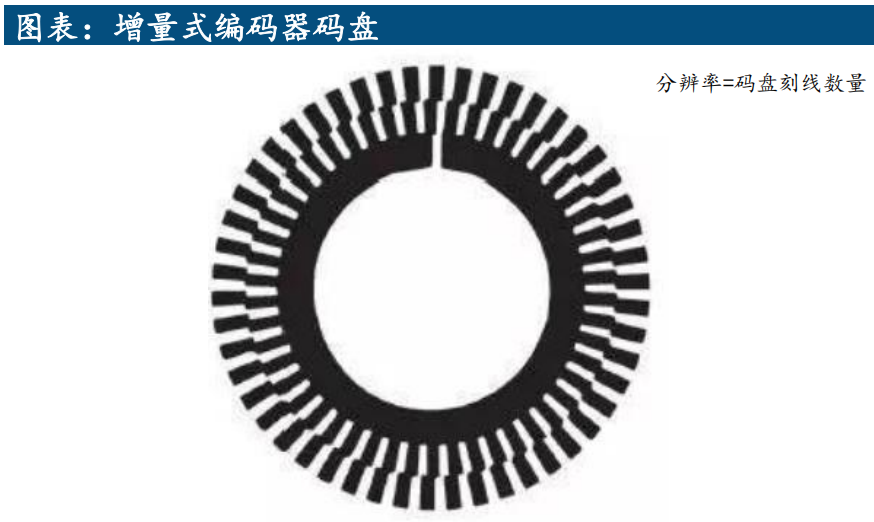

根据输出方式不同,可分为绝对值编码器和增量型编码器。绝对值编码器为每一个轴的位置提供编码数字值,无论编码器是否在转动,都可以读出编码器当前位置或角度信号。增量型编码器对编码器转动时连续输出的与旋转角度对应的脉冲数计数可知旋转的位置或角度,由于增量型编码器静止状态不输出脉冲数,绝对值编码器相对而言可有效避免电信号丢失问题。

位数是衡量绝对值编码器分辨率的重要指标。增量式编码器的分辨率为编码器旋转一圈所产生的脉冲数,即脉冲数/转(PPR),码盘上透光线槽的数目其实就等于分辨率,也叫多少线,如将码盘分成2500刻线(2500线),则码盘旋转一圈输出2500个脉冲。绝对式编码器的分辨率则用位数(bit)衡量,绝对式编码器的码盘上沿径向有若干同心码道,每条码道上由透光和不透光的扇形区相间组成,相邻码道的扇区数目是双倍关系,码盘上的码道数就是它的二进制数码的位数,码道越多,分辨率就越高,如17位绝对式编码器的分辨率就是2^17=131072PPR。

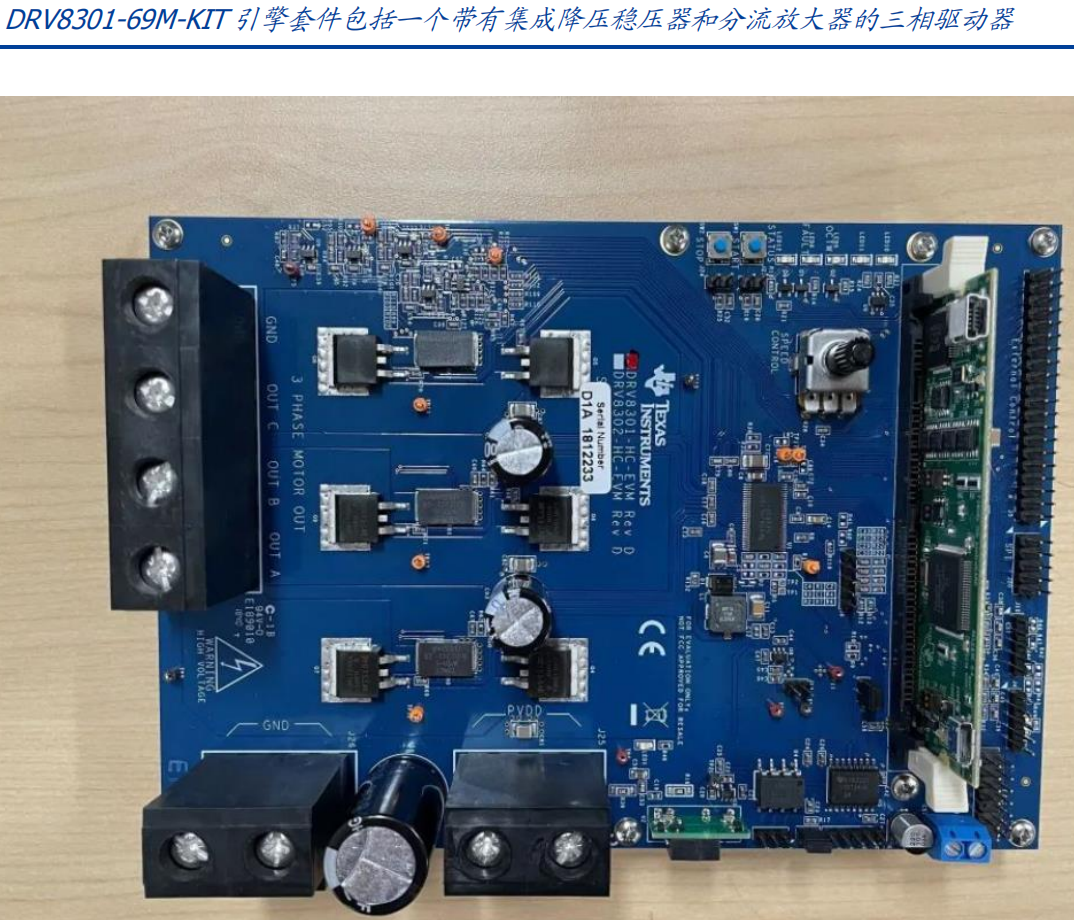

在驱动器控制芯片方面,驱动层 MCU 决定运控能力,机器人对 MCU 有独特需求。MCU 即微控制器(Micro Controller Unit),其可以分为通用型和专用型两种,按基本操作处理的数据位数分类,可以分为 1/4/8/16/32/64 位,其中 32 位 MCU 是市场主流。目前大多数公司通用 MCU芯片主要基于运行软件程序实现电机控制要求。运行软件程序则必然需要运算器对软件代码进行运算,需要存储器对软件程序进行存储,需要控制器从存储器中调取程序进行运算,其内核架构必须包含运算器、控制器、存储器、输入与输出 5 个主要部件。对于机器人而言,驱动层 MCU 决定了“大脑”层面核心算法到执行层的实际效果,因此,经过优化用于机器人的MCU通常包含多种功能,其在多种功能的要求下甚至需要多个MCU来实现。机器人多指令的功能执行需要更高性能外设和加速器的 MCU,处理速度对于支持机器人中电机位置、方向、速度和扭矩的高精度控制至关重要,用于机器人的高性能MCU 包括支持伺服控制所需计算的专用加速器硬件。

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献5条内容

已为社区贡献5条内容

所有评论(0)