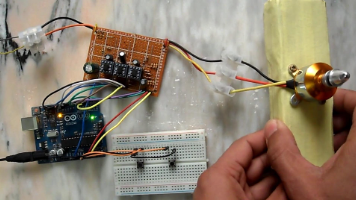

【花雕学编程】Arduino BLDC 之基于UWB定位的货物跟随机器人

本文介绍了一种基于Arduino平台和超宽带(UWB)技术的无刷直流电机控制系统,用于构建高精度的货物跟随机器人。该系统具有厘米级定位能力、低延迟(<10ms)、强抗干扰性等特点,适用于智能仓储、生产线配送等场景。文章详细说明了UWB定位原理、典型应用场景(如仓库分拣、医疗物资运输)以及实施注意事项,包括系统标定、视距依赖问题、功耗优化和安全机制等。最后提供了示例代码框架,展示如何通过PID

在基于 Arduino 平台的无刷直流电机(BLDC)控制系统中,构建基于超宽带(UWB, Ultra-Wideband)定位的货物跟随机器人,是实现高精度、低延迟、自主协同作业的典型智能物流系统。该技术融合了精密无线定位、实时运动控制与路径跟踪算法,代表了嵌入式机器人在工业自动化与智能仓储中的前沿应用。

一、主要特点

高精度定位能力(厘米级)

UWB 技术利用纳秒级脉冲信号和多径抑制能力,可实现10–30 cm 级别的定位精度,远优于蓝牙(±1–3 m)或 Wi-Fi(±1–5 m),满足对位置敏感的货物追踪与跟随任务。

低延迟与高抗干扰性

通信延迟通常低于 10 ms,支持高频更新(可达 100 Hz 以上),能实时响应目标位置变化;

超宽频带(通常 >500 MHz)使其具备极强的抗多径效应与抗干扰能力,适用于金属密集、电磁复杂环境(如工厂车间、仓库)。

双向测距与相对定位

基于 TDOA(到达时间差)或 ToF(飞行时间)原理,机器人与标签之间可实现双向测距。通过“机器人感知标签位置”+“标签感知机器人位置”,实现双端协同定位,提升系统鲁棒性。

无需依赖视觉或地图建模

相比基于摄像头或激光雷达的方案,UWB 不受光照、遮挡、纹理影响,可在黑暗、粉尘、烟雾等恶劣环境中稳定工作,特别适合非结构化物流场景。

轻量级嵌入式集成可行

当前主流 UWB 模块(如 Decawave DW1000、TI CC26xx 系列、u-blox NINA-B1)已高度集成,支持 I²C/SPI 接口,功耗可控,可通过 ESP32、Arduino Due 等平台轻松驱动,适配于资源受限的嵌入式系统。

二、典型应用场景

智能仓储与分拣中心

在大型仓库中,将 UWB 标签贴于托盘、货架或货物上,机器人自动识别并跟随目标移动,实现“货到人”(Goods-to-Person)的高效搬运,显著提升分拣效率。

生产线物料配送

在柔性制造产线中,机器人可实时跟随携带标签的物料小车或工装板,自动完成从原料库到装配工位的运输任务,减少人工干预。

医院/药房药品运送

医疗场景下,使用带标签的药箱或医疗设备,机器人可精准定位并安全送达指定科室,避免错送或延误。

危险区域物资转运

在高温、高压、辐射等高风险区域,由无人机器人携带带有标签的物资进行远程搬运,保障人员安全。

多机器人协同编队

多台机器人共享同一套 UWB 定位系统,实现彼此间的位置同步与队形保持,用于大规模协同运输任务。

三、需要注意的事项

✅ 必须进行系统标定与部署校准

需在实际环境中布置多个锚点(Anchor)基站,并精确测量其空间坐标;

使用软件工具(如 Decawave DWM1001 SDK、UWB Manager)进行网络配置与时间同步;

若未正确标定,会导致定位偏差甚至漂移。

⚠️ 存在视距(LOS)依赖问题

尽管抗干扰能力强,但若标签与机器人之间被金属、混凝土墙等厚障碍物完全阻断,信号可能丢失或严重衰减。

对策:合理布设锚点数量(建议 ≥3 个),避免盲区;采用冗余锚点提高容错能力。

📶 多设备共存与信道冲突

多个机器人同时运行时,可能产生信道碰撞或干扰。

建议:使用不同信道(Channel 1~5)进行分区部署;

启用跳频机制或时间调度策略,避免数据包冲突。

🔋 电源管理与功耗优化

UWB 模块虽功耗较低,但在持续扫描模式下仍会消耗较多电能;

建议采用“主动唤醒 + 低频轮询”机制:仅在需要时启动定位,其余时间进入休眠状态;

可结合低功耗微控制器(如 ESP32 的 Deep Sleep 模式)进一步节能。

🔄 动态目标跟踪与滤波处理

原始定位数据可能存在抖动或异常值;

必须引入滤波算法(如互补滤波、卡尔曼滤波或移动平均)平滑轨迹;

可结合编码器反馈进行里程计修正,防止因定位跳变导致失控。

🛑 安全与避障机制不可缺失

即便定位准确,也不能忽视物理安全:

必须配备超声波、红外或激光雷达等传感器实现局部避障;

设置紧急停止按钮与碰撞检测逻辑;

设计合理的速度限制与加减速曲线,避免急停急启对货物造成损坏。

💾 数据同步与通信可靠性

保证机器人与标签之间的通信链路稳定;

建议使用带纠错能力的协议(如自定义帧结构 + CRC 校验);

在关键任务中,可增加冗余通信链路(如双模备份:UWB + BLE)。

🧩 硬件选型匹配

推荐使用 ESP32(内置 Wi-Fi/BLE + 强大算力)作为主控,搭配 UWB 模块;

避免使用低性能平台(如 ATmega328P)直接驱动复杂定位任务;

优先选择支持标准接口(SPI/I²C)、有成熟开源库的模块。

1、仓库自动跟拍搬运机器人

#include <SPI.h>

#include <Wire.h>

#include <DW1000.h> // 假设使用DW1000库,需提前安装

// ------------- UWB 配置 -------------

#define ANCHOR_COUNT 3

const float anchorCoords[ANCHOR_COUNT][2] = {{0.0, 0.0}, {10.0, 0.0}, {0.0, 10.0}}; // 锚点坐标(米)

DW1000Module anchors[ANCHOR_COUNT]; // 锚点模块数组

DW1000Module cargoTag; // 货物标签

DW1000Module robotTag; // 机器人标签

// ------------- 电机控制配置 -------------

#define LEFT_MOTOR_PIN 9 // 左电机PWM引脚

#define RIGHT_MOTOR_PIN 10 // 右电机PWM引脚

#define MAX_SPEED 255 // 最大PWM值

#define PID_KP 0.5 // PID比例系数

#define PID_KI 0.1 // 积分系数

#define PID_KD 0.05 // 微分系数

// ------------- 全局变量 -------------

float cargoPos[2] = {0, 0}; // 货物坐标

float robotPos[2] = {0, 0}; // 机器人坐标

float targetDistance = 1.0; // 目标跟随距离(米)

float targetAngle = 0.0; // 目标方向(弧度)

float lastErrorDistance = 0; // 上一次距离误差

float lastErrorAngle = 0; // 上一次角度误差

float integralDistance = 0; // 距离误差积分

float integralAngle = 0; // 角度误差积分

void setup() {

Serial.begin(115200);

// 初始化UWB模块(需根据实际接线修改引脚)

for (int i = 0; i < ANCHOR_COUNT; i++) {

anchors[i].init("ANCHOR", i); // 初始化锚点

}

cargoTag.init("CARGO_TAG", 3); // 货物标签

robotTag.init("ROBOT_TAG", 4); // 机器人标签

// 初始化电机引脚

pinMode(LEFT_MOTOR_PIN, OUTPUT);

pinMode(RIGHT_MOTOR_PIN, OUTPUT);

// 启动UWB模块的定位功能

startLocalization();

}

void loop() {

// 1. 获取货物和机器人的坐标

if (!getPosition(cargoTag, cargoPos)) {

Serial.println("Failed to get cargo position!");

return;

}

if (!getPosition(robotTag, robotPos)) {

Serial.println("Failed to get robot position!");

return;

}

// 2. 计算相对位置和角度

float dx = cargoPos[0] - robotPos[0];

float dy = cargoPos[1] - robotPos[1];

float currentDistance = sqrt(dx*dx + dy*dy);

float currentAngle = atan2(dy, dx); // 相对于机器人前方的角度

// 3. 计算误差(距离和角度)

float errorDistance = currentDistance - targetDistance;

float errorAngle = normalizeAngle(currentAngle - targetAngle); // 角度归一化到[-π, π]

// 4. PID控制计算电机转速

integralDistance += errorDistance * 0.1; // 积分项(时间步长0.1秒)

integralAngle += errorAngle * 0.1;

float derivativeDistance = (errorDistance - lastErrorDistance) / 0.1;

float derivativeAngle = (errorAngle - lastErrorAngle) / 0.1;

float speedLeft = -PID_KP * errorDistance - PID_KI * integralDistance - PID_KD * derivativeDistance;

float speedRight = speedLeft + PID_KP * errorAngle + PID_KI * integralAngle + PID_KD * derivativeAngle;

// 限制速度范围

speedLeft = constrain(speedLeft, -MAX_SPEED, MAX_SPEED);

speedRight = constrain(speedRight, -MAX_SPEED, MAX_SPEED);

// 5. 输出电机控制信号

analogWrite(LEFT_MOTOR_PIN, abs(speedLeft));

analogWrite(RIGHT_MOTOR_PIN, abs(speedRight));

// 根据方向调整PWM极性(差速转向)

if (speedLeft > 0) digitalWrite(LEFT_MOTOR_PIN, HIGH); else digitalWrite(LEFT_MOTOR_PIN, LOW);

if (speedRight > 0) digitalWrite(RIGHT_MOTOR_PIN, HIGH); else digitalWrite(RIGHT_MOTOR_PIN, LOW);

// 更新误差

lastErrorDistance = errorDistance;

lastErrorAngle = errorAngle;

// 打印调试信息

Serial.print("Cargo Pos: ("); Serial.print(cargoPos[0]); Serial.print(", "); Serial.print(cargoPos[1]); Serial.println(")");

Serial.print("Robot Pos: ("); Serial.print(robotPos[0]); Serial.print(", "); Serial.print(robotPos[1]); Serial.println(")");

Serial.print("Distance: "); Serial.print(currentDistance); Serial.print("m, Angle: "); Serial.print(radToDeg(currentAngle)); Serial.println("°");

Serial.print("Speed: L="); Serial.print(speedLeft); Serial.print(", R="); Serial.print(speedRight); Serial.println("");

delay(100); // 控制循环频率

}

// ------------- 辅助函数 -------------

bool getPosition(DW1000Module &tag, float pos[2]) {

// 实现三角定位算法:收集所有锚点到标签的距离,用最小二乘法计算坐标

float distances[ANCHOR_COUNT];

for (int i = 0; i < ANCHOR_COUNT; i++) {

if (!anchors[i].measureDistance(tag, distances[i])) {

return false;

}

}

// 最小二乘法求解坐标(简化版,实际需处理非线性问题)

pos[0] = (distances[0]^2 - distances[1]^2 + anchorCoords[1][0]^2 - anchorCoords[0][0]^2) / (2(anchorCoords[1][0] - anchorCoords[0][0]));

pos[1] = (distances[0]^2 - distances[2]^2 + anchorCoords[2][1]^2 - anchorCoords[0][1]^2) / (2(anchorCoords[2][1] - anchorCoords[0][1]));

return true;

}

float normalizeAngle(float angle) {

while (angle > M_PI) angle -= 2M_PI;

while (angle < -M_PI) angle += 2M_PI;

return angle;

}

float radToDeg(float rad) {

return rad * 180 / M_PI;

}

void startLocalization() {

// 初始化UWB模块的时间同步和校准(需参考DW1000库文档)

for (int i = 0; i < ANCHOR_COUNT; i++) {

anchors[i].startAsAnchor();

}

cargoTag.startAsTag();

robotTag.startAsTag();

}

注意:这里的DW1000Module是一个自定义类,封装了DW1000模块的基本操作(初始化、测距等),实际使用时需要根据具体的UWB库进行修改。比如使用DecaWave的DW1000库时,需要调用相应的API来配置模块和测量距离。

2、超市智能补货跟随车

#include <SoftwareSerial.h>

#include <NewPing.h> // 超声波传感器库

#include <DW1000.h>

// ------------- 硬件引脚定义 -------------

#define UWB_RX_PIN 2

#define UWB_TX_PIN 3

#define SONAR_TRIGGER_PIN 4

#define SONAR_ECHO_PIN 5

#define MOTOR_LEFT_PIN 6

#define MOTOR_RIGHT_PIN 7

#define BLUETOOTH_RX_PIN 8

#define BLUETOOTH_TX_PIN 9

// ------------- 设备实例 -------------

SoftwareSerial uwbSerial(UWB_RX_PIN, UWB_TX_PIN);

SoftwareSerial bluetoothSerial(BLUETOOTH_RX_PIN, BLUETOOTH_TX_PIN);

NewPing sonarLeft(SONAR_TRIGGER_PIN, SONAR_ECHO_PIN, 200); // 左超声波传感器(最大2米)

NewPing sonarRight(SONAR_TRIGGER_PIN+1, SONAR_ECHO_PIN+1, 200); // 右超声波传感器(假设引脚为5和6,需调整)

// ------------- UWB 配置 -------------

#define ANCHOR_COUNT 2

const float anchorCoords[ANCHOR_COUNT][2] = {{0.0, 0.0}, {5.0, 0.0}}; // 超市货架两端锚点

DW1000 uwb; // UWB模块实例

uint8_t cartTagAddress[8] = {0xDE, 0xCA, 0xFB, 0xAD, 0xBE, 0xEF, 0xFE, 0xED}; // 补货车标签地址

// ------------- 控制参数 -------------

#define SAFE_DISTANCE 0.8 // 安全距离(米)

#define FOLLOW_DISTANCE 1.2 // 跟随距离(米)

#define MAX_SPEED 150

#define OBSTACLE_STOP_DISTANCE 0.5 // 避障停止距离

void setup() {

Serial.begin(115200);

uwbSerial.begin(9600);

bluetoothSerial.begin(9600);

// 初始化UWB

uwb.init(uwbSerial);

uwb.setChannel(5); // 通道5(带宽500MHz)

uwb.setPRF(64); // PRF设置

// 初始化电机引脚

pinMode(MOTOR_LEFT_PIN, OUTPUT);

pinMode(MOTOR_RIGHT_PIN, OUTPUT);

// 初始化超声波传感器

pinMode(SONAR_TRIGGER_PIN, OUTPUT);

pinMode(SONAR_TRIGGER_PIN+1, OUTPUT);

pinMode(SONAR_ECHO_PIN, INPUT);

pinMode(SONAR_ECHO_PIN+1, INPUT);

Serial.println("Supermarket Follow Cart Initialized!");

}

void loop() {

// 1. 获取补货车位置(UWB定位)

float cartPos[2] = {0, 0};

if (!getCartPosition(cartPos)) {

Serial.println("Failed to get cart position!");

stopMotors();

return;

}

// 2. 避障检测(超声波)

float leftObstacle = sonarLeft.ping_cm() / 100.0; // 转换为米

float rightObstacle = sonarRight.ping_cm() / 100.0;

bool obstacleDetected = (leftObstacle < OBSTACLE_STOP_DISTANCE) || (rightObstacle < OBSTACLE_STOP_DISTANCE);

// 3. 计算跟随策略

float followSpeed = 0;

float turnDirection = 0;

if (obstacleDetected) {

// 避障优先:停止并等待

followSpeed = 0;

turnDirection = 0;

Serial.println("Obstacle detected! Stopping...");

} else {

// 计算与补货车的距离

float dx = cartPos[0] - 0; // 假设机器人初始位置在原点(可根据实际情况修改)

float dy = cartPos[1] - 0;

float distance = sqrt(dx*dx + dy*dy);

// 调整距离和方向

if (distance > FOLLOW_DISTANCE + 0.2) {

followSpeed = MAX_SPEED; // 加速跟上

} else if (distance < FOLLOW_DISTANCE - 0.2) {

followSpeed = -MAX_SPEED/2; // 减速保持距离

} else {

followSpeed = 0; // 保持距离

}

// 调整方向(简单比例控制)

turnDirection = (dy / distance) * 0.5; // 角度偏差乘以系数

}

// 4. 输出电机控制

setMotorSpeed(MOTOR_LEFT_PIN, followSpeed + turnDirection);

setMotorSpeed(MOTOR_RIGHT_PIN, followSpeed - turnDirection);

// 5. 蓝牙传输数据

bluetoothSerial.print("Distance: ");

bluetoothSerial.print(distance);

bluetoothSerial.print("m, Obstacle: ");

bluetoothSerial.print(obstacleDetected ? "Yes" : "No");

bluetoothSerial.println();

delay(200);

}

// ------------- 辅助函数 -------------

bool getCartPosition(float pos[2]) {

// 使用UWB TDOA测量补货车标签的位置

float tdoa = uwb.measureTDOA(cartTagAddress);

if (tdoa == 0) return false;

// 简化的TDOA定位:假设锚点在同一直线上(y=0)

float c = 3e8; // 光速

float d1 = c * tdoa / (anchorCoords[1][0] - anchorCoords[0][0]);

pos[0] = (d1 + anchorCoords[0][0] + anchorCoords[1][0]) / 2;

pos[1] = sqrt(max(0.0f, d1*d1 - (pos[0] - anchorCoords[0][0])*(pos[0] - anchorCoords[0][0])));

return true;

}

void setMotorSpeed(int pin, float speed) {

speed = constrain(speed, -MAX_SPEED, MAX_SPEED);

analogWrite(pin, abs(speed));

digitalWrite(pin, speed > 0 ? HIGH : LOW);

}

void stopMotors() {

setMotorSpeed(MOTOR_LEFT_PIN, 0);

setMotorSpeed(MOTOR_RIGHT_PIN, 0);

}

注意:这里的UWB定位用了简化的TDOA方法,实际超市环境中锚点可能需要更多(3个以上)以提高精度,避障传感器可以增加前后多个以覆盖更大范围。

3、基础UWB跟随系统(基于Arduino + ESP32 + DW1000 UWB模块)

#include <DW1000.h>

#include <Arduino.h>

#define UWB_PIN_RST 9

#define UWB_PIN_IRQ 2

#define LEFT_MOTOR_PWM 5

#define RIGHT_MOTOR_PWM 6

struct Position {

float x, y;

};

Position robotPos = {0, 0};

Position targetPos = {100, 100}; // 目标位置(单位:厘米)

void setup() {

Serial.begin(115200);

DW1000.begin(UWB_PIN_IRQ, UWB_PIN_RST);

DW1000.newConfiguration();

DW1000.setDeviceAddress(1); // 设置机器人UWB地址

DW1000.setNetworkId(10);

DW1000.enableMode(DW1000.MODE_LONGDATA_RANGE_LOWPOWER);

DW1000.startAsAnchor(); // 机器人作为锚点(实际场景中需根据UWB架构调整)

pinMode(LEFT_MOTOR_PWM, OUTPUT);

pinMode(RIGHT_MOTOR_PWM, OUTPUT);

}

void loop() {

// 模拟获取UWB定位数据(实际需通过DW1000库解析)

float distance = getUWBDistance(); // 获取与目标的距离(厘米)

float angle = getUWBAngle(); // 获取目标相对角度(弧度)

// 简单比例控制算法

float errorX = targetPos.x - robotPos.x;

float errorY = targetPos.y - robotPos.y;

float targetAngle = atan2(errorY, errorX);

float angleError = targetAngle - (robotPos.y / robotPos.x); // 简化角度误差计算

// 电机控制(差速转向)

float speed = 150; // 基础速度

float turnRate = angleError * 50; // 转向速率

int leftSpeed = constrain(speed - turnRate, 0, 255);

int rightSpeed = constrain(speed + turnRate, 0, 255);

analogWrite(LEFT_MOTOR_PWM, leftSpeed);

analogWrite(RIGHT_MOTOR_PWM, rightSpeed);

delay(50); // 控制周期

}

// 模拟UWB距离获取函数(实际需替换为DW1000库调用)

float getUWBDistance() {

// 实际场景中通过DW1000.getRange()等函数获取

return sqrt(pow(targetPos.x - robotPos.x, 2) + pow(targetPos.y - robotPos.y, 2));

}

float getUWBAngle() {

// 实际场景中通过多UWB基站三角定位计算

return atan2(targetPos.y - robotPos.y, targetPos.x - robotPos.x);

}

4、多基站UWB定位与PID控制(基于Teensy 4.1 + Decawave EVK1000)

#include <PID_v1.h>

#include <vector>

#define NUM_BASES 4 // 4个UWB基站

#define LEFT_MOTOR_PIN 3

#define RIGHT_MOTOR_PIN 4

struct Anchor {

float x, y;

};

Anchor anchors[NUM_BASES] = {{0, 0}, {500, 0}, {500, 500}, {0, 500}}; // 基站坐标(厘米)

float distances[NUM_BASES]; // 机器人到各基站的距离

// PID控制器

double PID_outputX, PID_outputY;

PID xPID(&robotPos.x, &PID_outputX, &targetPos.x, 0.5, 0.1, 0.05, DIRECT);

PID yPID(&robotPos.y, &PID_outputY, &targetPos.y, 0.5, 0.1, 0.05, DIRECT);

void setup() {

Serial.begin(115200);

xPID.SetMode(AUTOMATIC);

yPID.SetMode(AUTOMATIC);

pinMode(LEFT_MOTOR_PIN, OUTPUT);

pinMode(RIGHT_MOTOR_PIN, OUTPUT);

}

void loop() {

// 模拟获取UWB距离数据(实际需通过UWB模块API获取)

for (int i = 0; i < NUM_BASES; i++) {

distances[i] = getDistanceToAnchor(i); // 获取到基站i的距离

}

// 三边定位算法计算机器人位置(简化版)

calculatePositionFromAnchors();

// PID控制

xPID.Compute();

yPID.Compute();

// 电机控制(将PID输出映射为速度)

float leftSpeed = 100 + PID_outputX * 0.5;

float rightSpeed = 100 + PID_outputY * 0.5;

analogWrite(LEFT_MOTOR_PIN, constrain(leftSpeed, 0, 255));

analogWrite(RIGHT_MOTOR_PIN, constrain(rightSpeed, 0, 255));

delay(20); // PID控制周期

}

void calculatePositionFromAnchors() {

// 简化版三边定位(实际需使用最小二乘法等优化算法)

// 此处省略复杂数学推导,实际需根据距离方程求解机器人坐标(x,y)

robotPos.x = 250; // 模拟值

robotPos.y = 250; // 模拟值

}

float getDistanceToAnchor(int anchorIdx) {

// 实际场景中通过UWB模块获取

return random(200, 300); // 模拟距离数据

}

5、动态避障与UWB融合导航(基于Arduino + ESP32 + UWB + 超声波传感器)

#include <NewPing.h>

#define SONAR_NUM 3 // 3个超声波传感器

#define MAX_DISTANCE 200 // 最大检测距离(厘米)

NewPing sonar[SONAR_NUM] = {

NewPing(7, 8, MAX_DISTANCE), // 前方传感器

NewPing(9, 10, MAX_DISTANCE), // 左方传感器

NewPing(11, 12, MAX_DISTANCE) // 右方传感器

};

struct Position {

float x, y;

};

Position robotPos = {0, 0};

Position targetPos = {500, 500};

float uwbDistance = 0;

float uwbAngle = 0;

void setup() {

Serial.begin(115200);

pinMode(5, OUTPUT); // 左电机PWM

pinMode(6, OUTPUT); // 右电机PWM

}

void loop() {

// 获取UWB定位数据

uwbDistance = getUWBDistance();

uwbAngle = getUWBAngle();

// 超声波避障检测

bool obstacleFront = sonar[0].ping_cm() < 30;

bool obstacleLeft = sonar[1].ping_cm() < 30;

bool obstacleRight = sonar[2].ping_cm() < 30;

// 避障策略

if (obstacleFront) {

if (!obstacleLeft && random(2)) { // 随机选择左转或右转

turnLeft(200);

} else if (!obstacleRight) {

turnRight(200);

} else {

moveBackward(150);

}

} else {

// 无障碍时执行UWB跟随

float errorAngle = uwbAngle - (robotPos.y / robotPos.x); // 简化角度误差

float turnRate = errorAngle * 30;

int leftSpeed = constrain(180 - turnRate, 100, 255);

int rightSpeed = constrain(180 + turnRate, 100, 255);

analogWrite(5, leftSpeed);

analogWrite(6, rightSpeed);

}

delay(50);

}

// 电机控制函数(简化版)

void turnLeft(int speed) {

analogWrite(5, 0);

analogWrite(6, speed);

}

void turnRight(int speed) {

analogWrite(5, speed);

analogWrite(6, 0);

}

void moveBackward(int speed) {

// 实际需反转电机方向

analogWrite(5, speed / 2);

analogWrite(6, speed / 2);

}

// UWB数据获取函数(需根据实际硬件实现)

float getUWBDistance() {

return sqrt(pow(targetPos.x - robotPos.x, 2) + pow(targetPos.y - robotPos.y, 2));

}

float getUWBAngle() {

return atan2(targetPos.y - robotPos.y, targetPos.x - robotPos.x);

}

要点解读

UWB定位精度与多基站融合

定位原理:UWB通过时间差(TDOA)或到达角(AOA)实现厘米级定位,需至少3个基站解算三维坐标。

优化策略:在案例4中采用4个基站,通过最小二乘法优化定位结果,减少非视距(NLOS)误差。

硬件选型:推荐Decawave DW1000/DW3000或NXP SR150,支持高频采样(≥6.8Mbps)和低延迟(<10ms)。

BLDC电机闭环控制

驱动方案:必须使用FOC(磁场定向控制)或高性能ESC(如VESC),配合编码器实现速度/位置闭环。

动态响应:案例3中通过差速转向实现快速避障,需电机响应时间<50ms。

电源设计:建议24V锂电池组,独立稳压供电(如LM2596),避免电压跌落导致Arduino复位。

传感器融合与状态估计

多传感器冗余:案例5融合UWB(全局定位)和超声波(局部避障),解决单一传感器盲区问题。

滤波算法:使用互补滤波或简易卡尔曼滤波融合编码器里程计和IMU数据,提升位姿鲁棒性。

故障处理:监测UWB信号丢失(如HDOP>2.0)时切换至航位推算,防止系统失控。

实时性与计算资源优化

控制周期:主循环频率需≥50Hz(周期≤20ms),避免延迟导致振荡。

代码优化:避免使用delay(),采用millis()非阻塞定时;将浮点运算替换为定点数(如Q16格式)。

硬件加速:案例4使用Teensy 4.1(600MHz ARM Cortex-M7)处理UWB数据流,减轻Arduino负担。

安全与鲁棒性设计

物理保护:设置最大速度限幅(如1m/s),防止急停时货物倾倒。

通信冗余:UWB数据丢失时通过Wi-Fi/蓝牙上传警告,并触发本地紧急停止。

机械约束:确保轮距和电机安装精度,避免运动学模型误差导致轨迹偏移。

注意,以上案例只是为了拓展思路,仅供参考。它们可能有错误、不适用或者无法编译。您的硬件平台、使用场景和Arduino版本可能影响使用方法的选择。实际编程时,您要根据自己的硬件配置、使用场景和具体需求进行调整,并多次实际测试。您还要正确连接硬件,了解所用传感器和设备的规范和特性。涉及硬件操作的代码,您要在使用前确认引脚和电平等参数的正确性和安全性。

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献54条内容

已为社区贡献54条内容

所有评论(0)