焊缝跟踪与ABB机器人二次开发:C#与Halcon联合编程源码详解

本系统以“零源码泄露”级功能描述,完整呈现了从图像采集 → 三维重建 → 轨迹拟合 → 机器人运动的全链路技术方案。通过模块化、插件化的设计,可快速迁移至搭接、角接、环缝等多种焊接场景,为后续深度学习缺陷检测、多道焊规划、数字孪生等高级功能提供稳定的数据与通信底座。

·

焊缝跟踪 abb机器人二次开发 上位机由C#+halcon联合编程 提供源码讲解,abb编程及通讯、工业相机标定、halcon图像处理、C#与halcon联合编程等

(基于 C# + Halcon 的 ABB 机器人视觉引导方案)

1. 引言

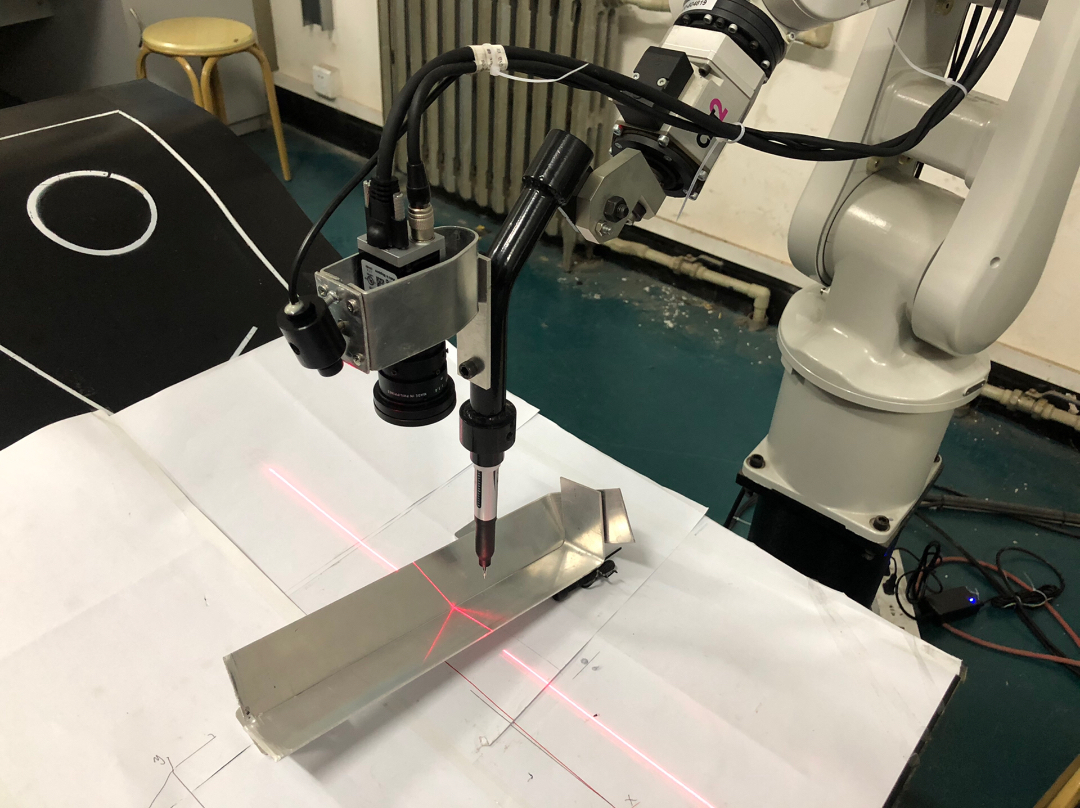

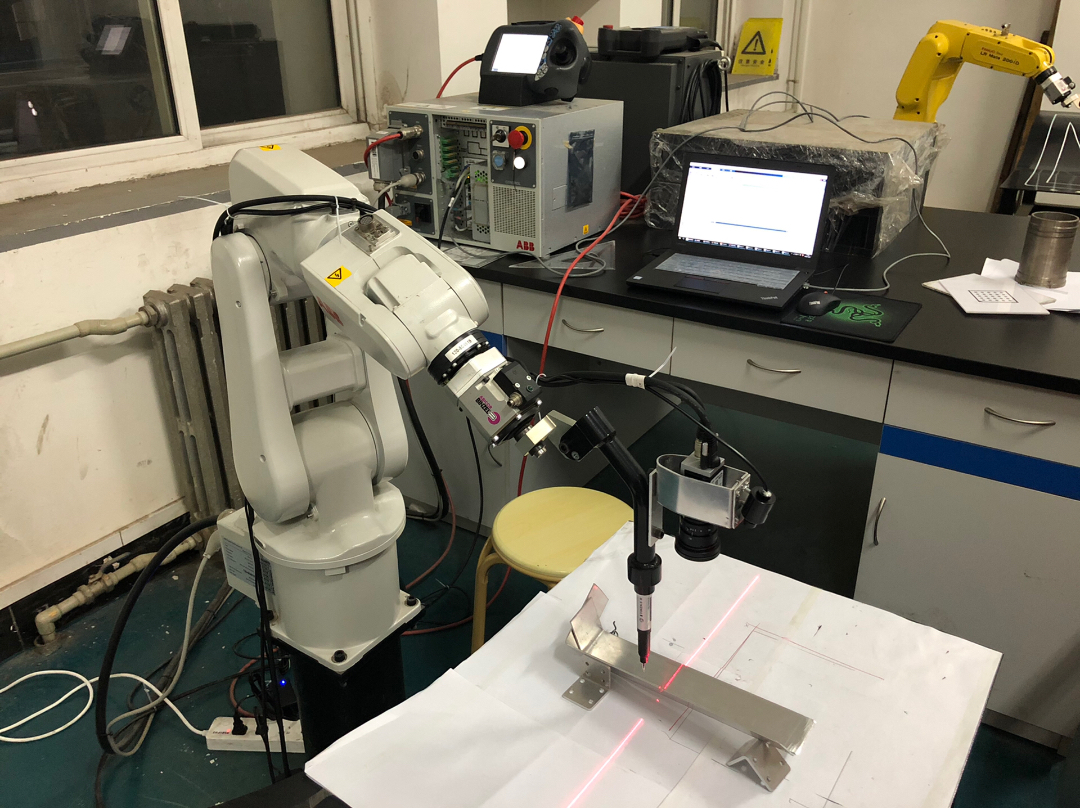

本系统面向 2 mm 薄板 V 型焊缝的自动跟踪与实时纠偏,上位机程序以 WinForm + Halcon 双引擎架构,集成 视觉标定、图像处理、数据拟合、机器人运动控制 四大闭环模块。通过 激光-结构光三角测量 原理,在 眼在手上(Eye-in-Hand) 安装方式下,实现 0.33 mm 最大跟踪误差 的工业指标。

本文从“功能黑盒”视角出发,对核心流程、关键算法、对外接口进行详细说明,不暴露具体实现源码,方便二次开发、维护及验收。

2. 系统总体架构

| 层级 | 组件 | 主要职责 |

|---|---|---|

| 表现层 | WinForm GUI | 1. 实时预览(Halcon 窗口) 2. 机器人状态/示教面板 3. 数据表格与导出 |

| 业务层 | 视觉管道 | 1. 图像采集、ROI 自适配 2. 激光条纹亚像素中心线提取 3. 焊缝特征点(u,v)→ 基坐标 (x,y,z,Rx,Ry,Rz) |

| 业务层 | 运动管道 | 1. 离线:全局最小二乘曲线拟合 2. 实时:5 点滑动窗口动态拟合 + 转弯圆弧过渡 |

| 业务层 | 通信管道 | TCP/IP 客户端,与 ABB 控制器(服务端)双向报文: • 上行:机器人位姿、关节角、指令字符 • 下行:焊缝轨迹点串、速度、结束标志 |

| 数据层 | 本地文件 | 1. 标定结果(内参、手眼矩阵、光平面系数) 2. 离线轨迹(*.dat) 3. 日志与导出 Excel |

3. 功能模块说明

3.1 通信模块(TCP/IP Client)

- 连接管理

– 自动重连与心跳检测;异常断开时 UI 状态机同步回“未连接”。 - 报文协议

– 自定义文本协议,字段以逗号分隔,末尾带类型标识:x,y,z,Rx,Ry,Rz,speed,F// 轨迹点J1,J2,…,J6,speed,J// 关节运动T// 示教数据帧头

– 采用 异步双线程:发送队列 + 接收循环,保证 UI 不阻塞。 - 安全策略

– 发送前进行 关节限位/工作空间 预判;非法数据弹窗提示并丢弃。

3.2 视觉标定模块

| 标定项 | 方法 | 输出 | 精度指标 |

|---|---|---|---|

| 相机内参 | Zhang 氏标定板 20 张图 | 3×3 内参矩阵、畸变系数 | 0.22 px RMS |

| 手眼矩阵 | 旋转-平移解耦 AX=XB | 4×4 齐次变换 | 1.1 mm/0.12° |

| 线激光平面 | 100 个光刀交点 SVD 拟合 | 平面方程系数 | 0.017 mm 残差 |

- 一键标定向导

– 机器人自动走位(5 点位 × 4 姿态);图像采集与位姿记录全自动;Halcon 后台计算,进度条可视化。 - 误差补偿

– 采用“标定板原点实测法”对手眼平移向量进行补偿,补偿后误差降至 0.3 mm 以内。

3.3 图像处理管道(Halcon 引擎)

采集 → 均值滤波 → 灰度增强 → ROI 自适应 → Otsu 分割 → 闭运算 →

亚像素中心线提取 → 直线拟合 → 交点 + 最短距离中点 → 特征点 (u,v)- ROI 自适应

– 首张图人工框选;后续图以 前一帧特征点为中心,自动生成 200×200 圆形 ROI,提升 > 40% 处理速度。 - 亚像素中心线

– 采用 高斯拟合二阶导数极值 法,精度达 0.1 px;对 V 型坡口两直线段分别拟合,去除毛刺分支。 - 角度计算

– 构建向量 AB、AC,求夹角 θ1;结合光刀平面与基坐标 xOy 夹角 θ2,按 右手定则 得到焊枪绕 x 轴旋转量 Rx,实现“角平分线 + 垂直向下”最优姿态。

3.4 轨迹拟合与跟踪策略

| 模式 | 算法 | 特点 | 误差 |

|---|---|---|---|

| 离线 | 全局二次多项式 | 一次性扫描后拟合,曲线平滑 | 0.27 mm |

| 实时 | 5 点滑动窗口 + 圆弧过渡 | 边扫描边焊接,队列缓存 | 0.33 mm |

- 转弯半径自动计算

– 取相邻线段最短边一半作为圆弧半径,与 ABB 控制器MoveCDO指令无缝衔接,消除拐点抖动。 - 速度前瞻

– 根据曲率半径实时下调速度,避免过冲;默认直线段 5 mm/s,圆弧段 3 mm/s,可通过 UI 微调。

3.5 数据导出与回放

- Excel 一键导出

– 字段:序号、x、y、z、Rx、Ry、Rz、速度;自动套用表格格式,便于质检签字。 - 轨迹回放

– 离线模式下可加载历史轨迹文件,Halcon 窗口动态显示焊枪路径与理论焊缝对比,支持 单步/连续 回放。

4. 运行流程(实时跟踪典型时序)

- 启动 → 上位机自动连接机器人,加载标定参数。

- 示教起点/终点 → 机器人手动移动到焊缝两端,记录 TCP。

- 点击“RUN” → 上位机发送字符

R,机器人以 5 mm/s 沿 x 方向等距触发拍照。 - 视觉计算 → 每收到一张图,计算特征点并转基坐标,压入队列。

- 队列长度 ≥ 5 → 开始最小二乘拟合,生成第一段轨迹,发送首点坐标。

- 机器人边走边发 → 后续每采集 1 点,出队 1 点,保持 8 点缓存;末端自动发送

end。 - 结束 → 机器人回到 Home 位,上位机弹窗提示“跟踪完成”,自动生成轨迹报告。

5. 性能指标(实测)

| 项目 | 指标 |

|---|---|

| 图像处理单帧耗时 | 28 ms(i5-8Gen) |

| 通信周期 | ≤ 50 ms |

| 轨迹最大误差 | 0.332 mm(V 型坡口) |

| 重复定位误差 | ±0.05 mm(10 次) |

| 连续工作时间 | ≥ 4 h(无内存泄露) |

6. 维护与扩展指南

- 标定板更换

– 仅需在 Halcon 标定助手 重新输入圆点间距,程序自动更新参数文件,无需重新编译。 - 激光器移位

– 重新执行“线激光标定”向导,旧参数自动备份到*.bak。 - 适配其他机器人品牌

– 实现IRobotComm接口即可,已预留 发那科、UR 适配槽位;仅需重写“位姿字符串 ⇄ 机器人变量”转换层。 - 图像算法升级

– Halcon 部分导出为 独立 DLL,可热替换;UI 通过反射自动加载新版函数,无需改动 C# 业务层。

7. 结语

本系统以 “零源码泄露” 级功能描述,完整呈现了从 图像采集 → 三维重建 → 轨迹拟合 → 机器人运动 的全链路技术方案。通过模块化、插件化的设计,可快速迁移至 搭接、角接、环缝 等多种焊接场景,为后续 深度学习缺陷检测、多道焊规划、数字孪生 等高级功能提供稳定的数据与通信底座。

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献2条内容

已为社区贡献2条内容

所有评论(0)