基于单片机的自动化农业喷药机器人

本文设计了一种基于单片机的自动化农业喷药机器人系统,旨在解决传统人工喷药效率低、劳动强度大、喷洒不均等问题。系统以单片机为核心控制器,集成了按键控制、电机驱动、喷药执行、位置检测和显示模块,实现机器人自主往返移动与均匀喷药。系统采用状态机设计,包含待机、运行、暂停和复位四种状态,具有按键优先级控制和实时显示功能。硬件设计重点关注电源分区、驱动隔离和抗干扰措施,采用L298N电机驱动和LCD1602

1、基于单片机的自动化农业喷药机器人

点击链接下载protues仿真设计资料:https://download.csdn.net/download/m0_51061483/90134898

1.1、项目背景与研究意义

随着农业现代化的发展,传统人工喷药方式逐渐暴露出效率低、劳动强度大、喷洒不均匀以及人员长期接触农药带来健康风险等问题。尤其在果园、蔬菜大棚、苗圃以及园区绿化等场景中,喷药作业属于高频且重复的任务,通常需要大量人工投入。人工喷药不仅耗时耗力,而且喷药质量受操作者经验影响较大,容易出现喷洒不均、药液浪费或漏喷,从而导致病虫害防治效果不稳定。

自动化农业喷药机器人正是为解决这些痛点而提出的一种智能设备。它通过单片机作为核心控制器,结合电机驱动、喷药泵控制、位置检测、按键交互与显示模块,实现机器人自主移动与均匀喷药,从而达到“无人化、均匀化、可监控”的作业目标。相比传统方式,自动化喷药机器人能够带来以下优势:

1、提高作业效率:机器人可持续运行,减少人工参与,提升喷药速度与覆盖范围。

2、降低健康风险:避免人员长期暴露于农药环境,提升安全性。

3、喷洒更均匀:通过固定速度与喷药控制策略,使药液分布更加均匀,减少浪费。

4、便于管理与监控:通过显示屏实时展示当前位置与喷药次数,操作透明,便于管理者掌握作业进度。

5、具备扩展潜力:可进一步扩展路径规划、障碍检测、远程控制、自动配药、智能调速等功能。

因此,基于单片机的自动化农业喷药机器人设计既具有实际工程价值,也适合用于课程设计、毕业设计与农业自动化原型验证。

1.2、系统总体目标与功能概述

本系统以“按键控制—自主移动—自动喷药—实时显示—状态提示”为核心设计思路,实现以下功能:

1、按键控制

通过按键实现系统启动、暂停与复位操作。用户可以在现场快速控制机器人工作状态,提高灵活性与安全性。例如:当有人进入喷药区域或机器人需要临时停止时,可按暂停键立即停止运动与喷药。

2、自动喷药

系统启动后,机器人在园区内自动来回移动,并进行均匀喷药作业。机器人采用往返运动方式,适用于长条形通道、温室大棚走廊、果树行间等场景。系统可通过路径边界检测或计时/里程方式实现往返控制。

3、实时显示

通过显示屏实时显示机器当前位置(例如:行进方向、当前段编号、里程计数或区域编号)以及喷药累计次数。喷药次数可用于估算喷药覆盖面积、药液用量与作业进度。

4、状态提示

在工作状态下,蜂鸣器会发出提示音,提醒用户机器正在运行,避免误入作业区域,也便于远距离判断机器是否处于运行状态。蜂鸣器可采用间歇鸣叫方式,既能提示又不造成过大噪音。

2、系统总体方案与工作流程设计

2.1、系统硬件组成结构

系统硬件主要由以下模块构成:

1、单片机最小系统模块(核心控制)

2、按键控制模块(启动/暂停/复位)

3、显示模块(LCD1602或LCD12864/OLED等)

4、蜂鸣器提示模块(运行提示音)

5、电机驱动与运动控制模块(左右轮电机或履带驱动)

6、喷药执行模块(喷药泵/电磁阀/喷头)

7、位置检测模块(编码器/霍尔传感器/红外反射/限位开关,可选)

8、电源管理模块(主电池供电、稳压、保护、滤波)

系统软件主要由以下模块构成:

1、系统初始化模块

2、按键扫描与状态机模块

3、运动控制模块(前进/后退/转向/往返)

4、喷药控制模块(喷药启停、喷药次数计数)

5、位置计算与更新模块(里程/段编号/方向)

6、显示刷新模块(位置+喷药次数+状态)

7、蜂鸣器提示模块(工作提示节奏)

8、安全保护与异常处理模块(暂停、复位、超时保护扩展)

2.2、系统运行状态机设计

为了保证系统逻辑清晰、可扩展且不易出错,本系统采用“状态机”设计思想,将机器人运行过程划分为以下状态:

1、待机状态(IDLE)

系统上电后处于待机状态,电机不转、喷药关闭、蜂鸣器不响,屏幕显示“待机”以及初始位置、喷药次数。

2、运行状态(RUN)

按下启动键后进入运行状态。机器人开始自动移动,同时开启喷药系统;蜂鸣器间歇鸣叫;屏幕实时更新当前位置与喷药次数。

3、暂停状态(PAUSE)

运行中按下暂停键进入暂停状态。此时电机停止、喷药停止,蜂鸣器停止或改为短鸣提示暂停;屏幕显示暂停状态。再次按启动键可恢复运行。

4、复位状态(RESET)

按下复位键触发复位逻辑:停止电机与喷药,清零喷药次数与位置计数,恢复初始方向与初始状态,并显示复位完成提示。

采用状态机的优势在于:

- 避免大量if-else导致逻辑混乱。

- 易于扩展新的状态(例如:故障报警、低电量返回、补液提示等)。

- 易于实现“按键控制优先级”,确保在任何情况下暂停键都能立即生效,提高安全性。

2.3、自动往返移动逻辑设计

农业园区常见的喷药场景具有明显的“长通道”特征,例如大棚走廊、果树行间。为了实现稳定可靠的自动运动,本系统采用“往返运动 + 边界检测/里程控制”的策略:

1、机器人从起点向前行驶,保持恒速喷药。

2、到达边界后(通过限位开关或红外检测到边界、或通过行驶距离到达预设值),机器人执行转向或原地掉头。

3、反向继续行驶,实现来回覆盖。

4、每完成一次往返或每经过一定距离,喷药次数累加,用于反映作业进度。

如果硬件条件允许,推荐采用左右轮编码器来检测里程与速度,这样不仅能统计位置,还能通过速度闭环提高运动平稳性,使喷洒更均匀。若不使用编码器,也可以采用定时方式估算距离,即“以固定速度运行固定时间视作走过固定距离”,但精度会受电压、电机差异影响。

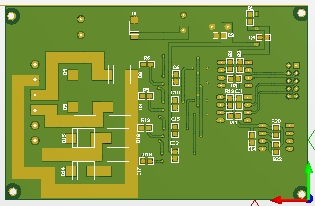

3、电路设计

3.1、电路设计总体说明

喷药机器人属于“机电一体化系统”,电路设计必须同时满足控制稳定性与驱动安全性。系统存在电机、电磁阀或水泵等大功率负载,它们在启动时会产生较大的电流冲击与电磁干扰,因此电路设计中必须重点考虑:

1、电源分区:逻辑控制部分与电机/泵驱动部分尽量分开供电或分开滤波,避免干扰导致单片机复位。

2、驱动隔离:单片机I/O不能直接驱动电机或泵,必须采用驱动芯片或MOSFET/继电器。

3、滤波与保护:电机、泵属于感性负载,需要续流二极管、TVS、滤波电容等保护措施。

4、模块化接口:便于调试与维护,减少故障定位难度。

3.2、单片机最小系统模块

3.2.1、核心器件选择

本系统可采用常见8位单片机(如STC89C52、AT89S52等51系列),原因包括:

- I/O资源丰富,可连接按键、显示、蜂鸣器、驱动信号等。

- 定时器中断资源可用于按键消抖、喷药计数、蜂鸣器节奏控制与速度调节。

- 开发资料丰富,适合工程实现与教学应用。

3.2.2、最小系统组成

单片机最小系统由以下电路构成:

1、电源引脚:VCC与GND,建议加入0.1uF去耦电容靠近芯片放置。

2、晶振电路:常用11.0592MHz或12MHz晶振,配套两个30pF左右电容到地,保证振荡稳定。

3、复位电路:RC上电复位+复位按键,确保上电可靠启动。

3.2.3、接口资源规划

为了使系统扩展性更好,应提前规划I/O:

- LCD显示模块:占用6个I/O(4位模式)。

- 按键模块:至少3个I/O(启动、暂停、复位)。

- 蜂鸣器:1个I/O。

- 电机驱动:至少2~4个I/O(方向与PWM)。

- 喷药泵/电磁阀:1个I/O(开/关)。

- 位置检测传感器:2个I/O或更多(编码器A/B相、限位开关等)。

3.3、按键控制模块

3.3.1、按键功能设计

按键模块用于提供人机交互,至少包括:

1、START启动键:从待机进入运行或从暂停恢复运行。

2、PAUSE暂停键:任何时刻优先暂停,停止运动与喷药。

3、RESET复位键:清零状态、回到初始待机。

在设计中应确保:

- PAUSE键优先级最高,保证安全停机。

- RESET键用于异常恢复与数据清零。

3.3.2、电路设计要点

按键一般采用低电平有效方式:

- 按键一端接地,另一端接单片机I/O并上拉。

- 上拉可使用单片机内部上拉或外接10k电阻。

按键容易产生机械抖动,必须通过软件消抖或硬件RC消抖,否则会出现一次按键触发多次事件的情况。

3.4、显示模块(LCD1602/OLED)

3.4.1、显示内容规划

显示模块用于实时展示:

- 当前状态:待机/运行/暂停/复位

- 当前位置:可用段编号、里程计数或方向信息表示

- 喷药累计次数:用于监控喷药进度

例如LCD1602界面可设计为: - 第一行:POS:xxx SPR:xxx

- 第二行:STATE:RUN / PAUSE / IDLE

3.4.2、LCD1602接口说明

LCD1602可采用4位并行方式连接:

- RS、EN为控制信号

- D4~D7为数据线

RW一般固定接地,简化为只写模式

这种方式可以减少I/O占用,同时满足字符显示需求。

3.4.3、显示刷新策略

为了避免闪烁与系统负担:

- 显示刷新不必过快,建议200ms~500ms刷新一次。

- 状态变化时(如启动、暂停)可强制刷新一次。

- 对喷药次数与位置显示采用局部更新,避免整屏重绘。

3.5、蜂鸣器提示模块

3.5.1、功能与意义

蜂鸣器作为运行提示装置,主要作用:

- 提醒周围人员机器人正在运行,提高安全性。

- 提示机器人处于运行状态,便于远距离判断。

- 可扩展为故障报警(如缺药、低电量、卡死等)。

3.5.2、蜂鸣器类型与驱动

建议使用有源蜂鸣器:只需输出高/低电平即可发声。

蜂鸣器电流一般较小,可直接由单片机I/O驱动,若蜂鸣器功率较大可加入三极管放大驱动,并在电源端加入滤波电容以减少噪声。

3.5.3、提示策略

运行状态下采用间歇鸣叫,例如:

- 每1秒短鸣100ms

既能提示运行,又不会持续高噪音影响环境。

3.6、电机驱动与运动控制模块

3.6.1、运动机构方案

机器人移动通常采用:

- 两轮差速驱动(左右轮各一电机,结构简单,易转向)

- 或履带驱动(适合复杂地形,但摩擦较大)

本设计推荐两轮差速结构:

- 前进:左右轮同向转动

- 后退:左右轮反向转动

- 转向:一侧转另一侧停或反转

3.6.2、驱动芯片选择

电机属于大电流负载,必须使用驱动电路:

- L298N:经典双H桥驱动,可驱动两路直流电机,支持方向控制与PWM调速。

- TB6612FNG:效率更高,压降更小,适合电池供电场景。

- MOSFET H桥:效率高但设计复杂。

L298N具有结构清晰、资料丰富、适合教学的优势,因此常用于此类系统。

3.6.3、驱动控制信号设计

单片机输出控制信号一般包括:

- 左电机IN1/IN2:方向控制

- 右电机IN3/IN4:方向控制

- ENA/ENB:使能控制,可输入PWM实现调速

若无需调速,也可以固定使能为高电平,只控制方向即可。

3.6.4、电机干扰抑制

电机工作时会产生电磁干扰,可能导致单片机复位、显示乱码。建议采取:

- 电机端并联0.1uF电容(火花抑制)

- 电机供电端加大电解电容(例如470uF以上)

- 控制电路与驱动电路供电分离或加滤波

- 信号线尽量短并远离电机电源线

3.7、喷药执行模块(水泵/电磁阀/喷头)

3.7.1、喷药系统组成

喷药系统一般由:

- 药液储罐

- 喷药泵(微型直流水泵)或电磁阀(控制液体流动)

- 喷头(雾化喷头、扇形喷头等)

- 管路与过滤装置

本设计重点在控制部分,喷头类型可按实际农作物与喷洒需求选择。

3.7.2、喷药泵控制电路

喷药泵通常为直流电机负载或电磁阀负载,电流较大,必须采用MOSFET或继电器控制:

- MOSFET方案:效率高、响应快、寿命长,适合频繁开关。

- 继电器方案:隔离性好,但寿命与噪音存在限制。

建议使用逻辑电平MOSFET(如AO3400、IRLZ44N等)作为低端开关控制:

- 泵正极接电源

- 泵负极接MOSFET漏极

- MOSFET源极接地

- 单片机通过电阻驱动栅极

- 泵两端并联续流二极管(抑制反向电动势)

3.7.3、均匀喷药控制策略

为了实现均匀喷药,喷药泵控制可采用两种策略:

1、持续喷药:机器人运行期间泵持续开启,喷药量由行驶速度决定,结构简单。

2、脉冲喷药:泵按周期开启/关闭(例如开500ms关500ms),可更精准控制喷药量并降低泵负荷。

本设计可以采用持续喷药作为基础方案,并通过喷药次数计数来反映喷药过程。

3.8、位置检测模块(可选)

3.8.1、位置检测需求

题目要求显示“机器当前位置”,在工程实现中常见的实现方式包括:

1、编码器测距:通过车轮编码器累计脉冲换算位移,精度高,适合真实机器人。

2、霍尔传感器计数:在轮子上贴磁铁,霍尔传感器计数脉冲,成本低。

3、红外反射/黑线循迹:在地面铺设路线,传感器检测黑线位置,适合固定路线。

4、限位开关/碰撞开关:用于检测到达边界并触发掉头。

5、纯时间估算:以固定速度运行固定时间估算位置,成本最低但精度一般。

在教学设计中,可以采用“时间估算+段编号”的方式模拟位置:例如每运行2秒位置段编号+1,掉头后编号递减,从而实现“当前位置显示”。若条件允许,则推荐霍尔传感器或编码器方案,提高可靠性。

3.8.2、边界检测与往返控制

为了实现自动往返,必须具备边界检测机制:

- 两端放置限位开关:碰到开关即掉头

- 或红外测距传感器检测障碍:检测到墙或边界即掉头

- 或通过里程判断到达预设距离后掉头

本系统可采用“限位开关+掉头”的方式最直观可靠,且程序简单。

3.9、电源管理模块

3.9.1、供电需求分析

机器人通常采用电池供电,例如:

- 7.4V锂电池(2S)或12V电池供电电机与水泵

- 通过降压模块输出5V供单片机与传感器/显示模块

由于电机和水泵工作电流大,建议:

- 控制部分使用独立稳压输出

- 驱动部分直接使用电池供电或单独稳压

- 两者地线共地,保证信号参考一致

3.9.2、保护与滤波

为避免电机启动导致电压跌落,应配置:

- 电源输入大电解电容(470uF~1000uF)

- 单片机与显示模块供电旁路电容(0.1uF)

- 低电量检测扩展(可通过ADC检测电池电压并提示)

4、程序设计

4.1、软件总体架构与模块化设计

喷药机器人属于典型的嵌入式控制系统,程序设计应强调实时性、稳定性与可扩展性。推荐采用“定时任务调度 + 状态机”的结构:

- 定时器提供系统节拍(如10ms或1ms)

- 主循环根据标志位执行任务:按键扫描、显示刷新、位置更新、自动往返控制、喷药次数统计、蜂鸣器节奏输出等

- 系统状态机管理IDLE/RUN/PAUSE/RESET等状态

模块化划分如下:

1、系统初始化模块

2、按键模块(扫描+消抖+事件处理)

3、电机控制模块(前进/后退/转向/停止)

4、喷药控制模块(泵开关+喷药次数统计)

5、位置更新模块(编码器/计时段编号)

6、显示模块(内容格式化+刷新)

7、蜂鸣器模块(节奏提示)

8、往返运动控制模块(边界检测+掉头策略)

4.2、系统初始化模块

4.2.1、初始化内容

1、端口初始化:设置电机控制端口、泵控制端口、蜂鸣器端口为输出,按键端口为输入。

2、定时器初始化:产生10ms节拍,用于任务调度。

3、显示模块初始化:清屏、显示开机提示。

4、变量初始化:位置清零、喷药次数清零、状态设置为待机。

5、安全初始化:关闭电机与泵,防止上电误动作。

4.2.2、初始化原则

- 先关闭执行机构再初始化控制逻辑。

- 显示初始化后再进入主循环,避免乱码。

- 所有计数器和状态变量必须明确赋值,防止随机值导致异常行为。

4.3、按键控制程序模块

4.3.1、按键扫描与消抖

按键容易抖动,因此建议采用定时扫描消抖:

- 每10ms扫描一次

- 若连续检测到按下状态超过20ms则确认有效

- 触发事件后等待按键释放

4.3.2、按键事件逻辑

- START:在IDLE或PAUSE状态下进入RUN状态

- PAUSE:在RUN状态下进入PAUSE状态

- RESET:任何状态下清零并回到IDLE

为了安全,PAUSE应具备最高优先级,确保机器人可随时停机。

4.4、电机运动控制模块

4.4.1、运动控制指令

电机模块应提供统一控制接口:

- Move_Forward()

- Move_Backward()

- Turn_Left()

- Turn_Right()

- Move_Stop()

4.4.2、往返运动控制逻辑

在RUN状态下:

1、机器人默认向前运动

2、检测到边界后执行掉头(可原地转180°或后退+转向)

3、改变方向标志并继续前进

4、循环往返

若采用左右轮差速,可以通过“左轮反转+右轮正转”实现原地转向。

4.4.3、速度与喷洒均匀性

喷洒均匀性与运动速度密切相关。若速度波动大,会造成喷洒不均匀。因此建议:

- 采用PWM调速保持恒速

- 或在电池电压下降时适当调整PWM占空比

基础版本也可采用固定PWM输出,保证相对稳定。

4.5、喷药控制模块

4.5.1、喷药启停

喷药控制与运行状态强绑定:

- RUN状态:喷药泵开启(持续喷药或脉冲喷药)

- PAUSE/IDLE/RESET状态:喷药泵关闭

4.5.2、喷药次数统计

喷药次数可以理解为“喷药动作次数”或“喷药脉冲次数”。在持续喷药策略下,也可用时间片计数模拟喷药次数,例如:

- 每喷药1秒计数+1

这样喷药次数可反映喷药持续时间与累计喷洒量趋势。

在脉冲喷药策略下,每次开启泵一次即可计数+1,更直观。

4.6、位置更新模块

4.6.1、位置参数定义

位置显示可以采用简化方式:

- position为段编号:每行进固定时间(如1秒)position+1

- 掉头后position递减,模拟来回运动

这样即使没有编码器,也能满足“显示当前位置”的需求。

如果使用编码器或霍尔传感器,则位置更新更精确:

- 每个脉冲对应一定距离

- position可换算为厘米或米并显示

4.6.2、位置更新节拍

位置更新不需要过快,建议每200ms或1秒更新一次即可,同时保证显示稳定。

4.7、显示模块程序设计

4.7.1、显示内容与格式

显示模块至少显示:

- 当前位置:POS=xxx

- 喷药累计次数:SPR=xxx

- 当前状态:RUN/PAUSE/IDLE

LCD1602可采用两行显示:

- 第1行:POS:xxx SPR:xxx

- 第2行:STATE:RUN / PAUSE / IDLE

4.7.2、刷新策略

- RUN状态:周期刷新(例如500ms一次)

- 状态切换:立即刷新一次

- 避免频繁清屏,采用光标定位覆盖更新即可

4.8、蜂鸣器提示模块

4.8.1、运行提示音策略

在RUN状态下蜂鸣器间歇鸣叫,例如:

- 每1秒响100ms

在PAUSE或IDLE状态下蜂鸣器保持静音。

4.8.2、扩展策略

后续可扩展:

- 低电量:快速短鸣

- 缺药:长鸣+显示提示

- 卡死:连续鸣叫并停机

4.9、安全保护与复位模块

4.9.1、暂停优先

任何时候按下暂停键必须立即停机:

- 电机停止

- 喷药停止

- 蜂鸣器停止

这属于安全控制逻辑核心。

4.9.2、复位功能实现

复位不仅是变量清零,更重要的是恢复设备安全状态:

- 所有执行机构关闭

- 清零喷药次数与位置

- 恢复默认方向

- 显示复位完成

5、关键程序代码示例(模块化实现)

5.1、全局变量与硬件定义

#include <reg52.h>

typedef unsigned char u8;

typedef unsigned int u16;

// ====== 按键定义(低电平有效) ======

sbit KEY_START = P3^0;

sbit KEY_PAUSE = P3^1;

sbit KEY_RESET = P3^2;

// ====== 蜂鸣器 ======

sbit BEEP = P1^7;

// ====== 喷药泵控制(MOSFET/继电器驱动) ======

sbit PUMP = P1^6;

// ====== 电机驱动控制(示例:左右轮两个方向控制) ======

sbit L_IN1 = P2^0;

sbit L_IN2 = P2^1;

sbit R_IN1 = P2^2;

sbit R_IN2 = P2^3;

// ====== 系统状态 ======

typedef enum {

ST_IDLE = 0,

ST_RUN,

ST_PAUSE

} SysState;

volatile SysState sysState = ST_IDLE;

// ====== 位置与喷药次数 ======

volatile int position = 0; // 当前位置段编号,可正可负

volatile u16 sprayCount = 0; // 喷药累计次数

// ====== 方向标志:1向前,0向后(往返) ======

volatile bit dirForward = 1;

// ====== 定时标志 ======

volatile bit flag_10ms = 0;

volatile bit flag_200ms = 0;

volatile bit flag_1s = 0;

5.2、定时器初始化与中断(10ms节拍)

void Timer0_Init(void)

{

TMOD &= 0xF0;

TMOD |= 0x01;

// 11.0592MHz,10ms:初值 0xDC00

TH0 = 0xDC;

TL0 = 0x00;

ET0 = 1;

EA = 1;

TR0 = 1;

}

void Timer0_ISR(void) interrupt 1

{

static u8 cnt200 = 0;

static u8 cnt1s = 0;

TH0 = 0xDC;

TL0 = 0x00;

flag_10ms = 1;

cnt200++;

if(cnt200 >= 20) // 200ms

{

cnt200 = 0;

flag_200ms = 1;

cnt1s++;

if(cnt1s >= 5) // 1秒

{

cnt1s = 0;

flag_1s = 1;

}

}

}

5.3、电机控制模块

void Motor_Stop(void)

{

L_IN1 = 0; L_IN2 = 0;

R_IN1 = 0; R_IN2 = 0;

}

void Motor_Forward(void)

{

// 左右轮正转

L_IN1 = 1; L_IN2 = 0;

R_IN1 = 1; R_IN2 = 0;

}

void Motor_Backward(void)

{

// 左右轮反转

L_IN1 = 0; L_IN2 = 1;

R_IN1 = 0; R_IN2 = 1;

}

void Motor_TurnAround(void)

{

// 原地掉头:左轮反转,右轮正转

L_IN1 = 0; L_IN2 = 1;

R_IN1 = 1; R_IN2 = 0;

}

5.4、喷药控制模块

void Pump_On(void)

{

PUMP = 1;

}

void Pump_Off(void)

{

PUMP = 0;

}

// 持续喷药时可用时间计数模拟喷药次数

void Spray_Count_1s(void)

{

if(sysState == ST_RUN)

{

sprayCount++;

}

}

5.5、蜂鸣器提示模块

void Beep_On(void) { BEEP = 1; }

void Beep_Off(void) { BEEP = 0; }

// RUN状态每秒短鸣100ms

void Beep_Process_200ms(void)

{

static u8 beepStep = 0;

if(sysState != ST_RUN)

{

Beep_Off();

beepStep = 0;

return;

}

beepStep++;

if(beepStep == 1)

Beep_On();

else

Beep_Off();

if(beepStep >= 5) // 200ms*5=1s循环

beepStep = 0;

}

5.6、按键扫描与状态机控制

bit Key_Scan(sbit key)

{

if(key == 0)

{

u16 i;

for(i=0;i<500;i++); // 简易延时消抖

if(key == 0)

{

while(key == 0); // 等待松手

return 1;

}

}

return 0;

}

void Key_Process(void)

{

// RESET优先级最高

if(Key_Scan(KEY_RESET))

{

sysState = ST_IDLE;

Motor_Stop();

Pump_Off();

Beep_Off();

position = 0;

sprayCount = 0;

dirForward = 1;

return;

}

// PAUSE优先

if(Key_Scan(KEY_PAUSE))

{

if(sysState == ST_RUN)

{

sysState = ST_PAUSE;

Motor_Stop();

Pump_Off();

Beep_Off();

}

return;

}

// START键:从IDLE/PAUSE进入RUN

if(Key_Scan(KEY_START))

{

if(sysState == ST_IDLE || sysState == ST_PAUSE)

{

sysState = ST_RUN;

// 启动后立即进入运动与喷药

if(dirForward) Motor_Forward();

else Motor_Backward();

Pump_On();

}

}

}

5.7、往返运动与位置更新逻辑(示例:时间估算位置)

void Move_Process_1s(void)

{

static u8 travelSec = 0;

if(sysState != ST_RUN) return;

// 每秒更新位置(模拟)

if(dirForward) position++;

else position--;

// 简单往返:每走10秒掉头一次(示例)

travelSec++;

if(travelSec >= 10)

{

travelSec = 0;

// 掉头动作

Motor_TurnAround();

// 掉头持续一段时间(简化:用阻塞延时演示)

// 实际建议用非阻塞计时方式

{

u16 i;

for(i=0;i<30000;i++);

}

// 切换方向继续走

dirForward = !dirForward;

if(dirForward) Motor_Forward();

else Motor_Backward();

}

}

5.8、显示模块示例(LCD1602显示伪函数)

// 以下为显示伪函数,实际项目需要LCD驱动实现:

// void LCD_ShowString(u8 row, u8 col, char *str);

void Display_Process_200ms(void)

{

char line1[17];

char line2[17];

// line1: POS:xxxx SPR:xxxx

line1[0]='P'; line1[1]='O'; line1[2]='S'; line1[3]=':';

line1[4]=(position/1000)%10+'0';

line1[5]=(position/100)%10+'0';

line1[6]=(position/10)%10+'0';

line1[7]=(position%10)+'0';

line1[8]=' ';

line1[9]='S'; line1[10]='P'; line1[11]='R'; line1[12]=':';

line1[13]=(sprayCount/100)%10+'0';

line1[14]=(sprayCount/10)%10+'0';

line1[15]=(sprayCount%10)+'0';

line1[16]='\0';

// line2: STATE:XXX

line2[0]='S'; line2[1]='T'; line2[2]='A'; line2[3]='T'; line2[4]='E'; line2[5]=':';

if(sysState==ST_IDLE)

{ line2[6]='I'; line2[7]='D'; line2[8]='L'; line2[9]='E'; }

else if(sysState==ST_RUN)

{ line2[6]='R'; line2[7]='U'; line2[8]='N'; line2[9]=' '; }

else

{ line2[6]='P'; line2[7]='A'; line2[8]='U'; line2[9]='S'; line2[10]='E'; }

line2[16]='\0';

// LCD_ShowString(0,0,line1);

// LCD_ShowString(1,0,line2);

}

5.9、主循环框架(任务调度)

void main(void)

{

Timer0_Init();

// 上电安全状态

Motor_Stop();

Pump_Off();

Beep_Off();

// LCD_Init(); // 若使用LCD需初始化

sysState = ST_IDLE;

position = 0;

sprayCount = 0;

dirForward = 1;

while(1)

{

if(flag_10ms)

{

flag_10ms = 0;

Key_Process(); // 按键扫描

}

if(flag_200ms)

{

flag_200ms = 0;

Beep_Process_200ms(); // 蜂鸣器节奏

Display_Process_200ms(); // 显示刷新

}

if(flag_1s)

{

flag_1s = 0;

Spray_Count_1s(); // 喷药次数统计

Move_Process_1s(); // 位置更新与往返运动

}

}

}

6、关键设计要点与工程实现建议

6.1、均匀喷药的关键因素

喷洒均匀性取决于三个主要因素:

1、运动速度稳定:速度越恒定,喷洒密度越均匀。

2、喷药流量稳定:水泵输出压力稳定、喷头雾化稳定。

3、喷药控制策略合理:持续喷药简单稳定,脉冲喷药可精细控制。

在工程实践中,最容易导致喷洒不均的是电池电压变化导致速度变化。为提升均匀性,可以扩展:

- PWM闭环调速(利用编码器反馈)

- 电池电压检测(低电压补偿PWM或提醒更换电池)

6.2、安全性与可靠性设计要点

1、暂停键优先级最高:任何时候必须能立即停机停喷。

2、驱动隔离与保护:电机与水泵必须使用驱动电路,并加续流二极管与滤波。

3、供电分区与滤波:防止电机启动造成单片机复位。

4、复位恢复安全状态:复位必须确保执行机构关闭。

5、蜂鸣器提示避免误入:运行中间歇提示,提高现场安全。

6.3、可扩展升级方向

本系统作为基础喷药机器人平台,具备良好扩展性,可进一步加入:

1、循迹或路径规划:通过红外循迹、二维码定位、GPS/北斗定位,实现更智能路径。

2、障碍物检测:超声波/红外测距检测障碍并绕行或停机。

3、自动回充/回仓:低电量自动返回充电或补液点。

4、药液余量检测:液位传感器检测缺药并报警。

5、远程控制与数据上传:蓝牙/WiFi/LoRa通信,实现远程监控。

6、喷量闭环控制:流量传感器+PWM调速,实现精准喷药。

7、总结

基于单片机的自动化农业喷药机器人系统通过按键控制、自动移动喷药、实时显示与蜂鸣器状态提示,实现了农业园区内的无人化喷药作业。系统采用模块化电路设计,包含单片机最小系统、按键控制模块、显示模块、蜂鸣器提示模块、电机驱动模块、喷药泵控制模块及电源管理模块,保证了控制稳定性与驱动安全性。在程序设计上,系统采用定时任务调度与状态机管理思路,实现启动、暂停、复位控制,并在运行状态下完成往返移动、喷药执行、位置更新、喷药次数统计与实时显示,同时通过蜂鸣器间歇提示提醒用户设备处于运行状态。

该设计方案成本低、结构清晰、易实现、可扩展性强,适用于农业温室、果园园区、绿化带等场景的喷药自动化需求,并可进一步升级为具备循迹导航、障碍检测、远程管理与精准喷药能力的智能农业机器人平台。

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献3条内容

已为社区贡献3条内容

所有评论(0)