Visual Components 机器人离线编程 如何推动多品种小批量产线提效

频繁的产线切换与小批量生产常导致效率下降,但这并非必然。借助机器人离线编程(OLP),从事多品种小批量生产的制造商能够在不中断生产的情况下,将机器人编程速度提升十倍。本文将展示企业如何运用OLP技术应对市场需求、减少停机时间并保持竞争力。

频繁的产线切换与小批量生产常导致效率下降,但这并非必然。借助机器人离线编程(OLP),从事多品种小批量生产的制造商能够在不中断生产的情况下,将机器人编程速度提升十倍。本文将展示企业如何运用OLP技术应对市场需求、减少停机时间并保持竞争力。

在多品种、小批量生产中,快速适应能力往往成为制胜关键。频繁的产品切换、不确定的市场需求以及复杂的工作流程,使得传统机器人编程方式变得缓慢、昂贵且难以扩展。制造商需要一种能够确保运营顺畅、快速响应新订单并优化资源配置的解决方案。

传统手动编程方法往往难以应对这些挑战,常导致生产延误与工作流程中断。这正是机器人离线编程(OLP)的价值所在——它提供了一种更快速、更灵活的解决方案,使制造商能够在不停机的情况下完成机器人编程。

多品种小批量生产中手动机器人编程的挑战

尽管传统机器人编程长期以来一直是行业标准,但在应对多品种、小批量生产的需求时却显得力不从心。重型机械、焊接和金属加工等行业的制造商必须频繁调整机器人程序以适应新的产品变型,然而手动编程方式缓慢、昂贵且效率低下。

每个新零件或变型的投产都需要重新编程,往往耗时数小时甚至数日。由于示教过程必须让机器人暂停生产,这些延迟会不断累积,导致工作流程中断和交付周期延长。扩大生产规模也面临挑战——制造商通常依赖数量有限的专业编程人员,这种依赖形成了制约灵活性的瓶颈。

此外,随着产品设计的迭代更新,手动编程耗费的时间持续增加。为适应新布局或产品变更而调整机器人路径与参数,常引发生产停机、收入损失及人力成本上升。

为突破这些效率瓶颈,制造商正积极采用机器人离线编程等数字化解决方案,以优化机器人编程流程,最大化自动化效益,从而在快速演变的市场中保持竞争力。

机器人离线编程如何变革多品种小批量生产

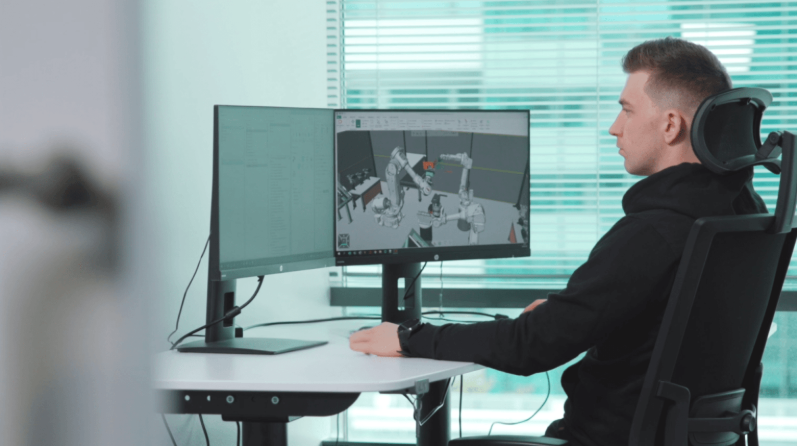

机器人离线编程(OLP)使制造商能够在虚拟环境中开发、测试和完善机器人程序,而无需中断生产——这正是“离线”一词的核心理念。与传统在车间现场手动示教机器人的编程方式不同,OLP将整个流程转移至数字空间,让制造商能够在实际部署前完成程序的创建与验证。

通过模拟真实生产条件,OLP帮助制造商优化机器人运动路径、提前发现碰撞等潜在问题,并确保不同生产批次间的稳定性。这显著提升了焊接、装配和物料搬运等应用的精度,同时使机器人程序能够轻松适应新产品设计、工艺改进或布局调整的需求。

通过最大化机器人利用率,机器人离线编程不仅提高了生产效率、降低了成本,更使多品种小批量生产在快速变化的制造环境中更具可扩展性与运行效能。

机器人离线编程的实际应用案例

全球制造商正借助Visual Components OLP软件提升多品种小批量生产的效率。以下是部分成功实践:

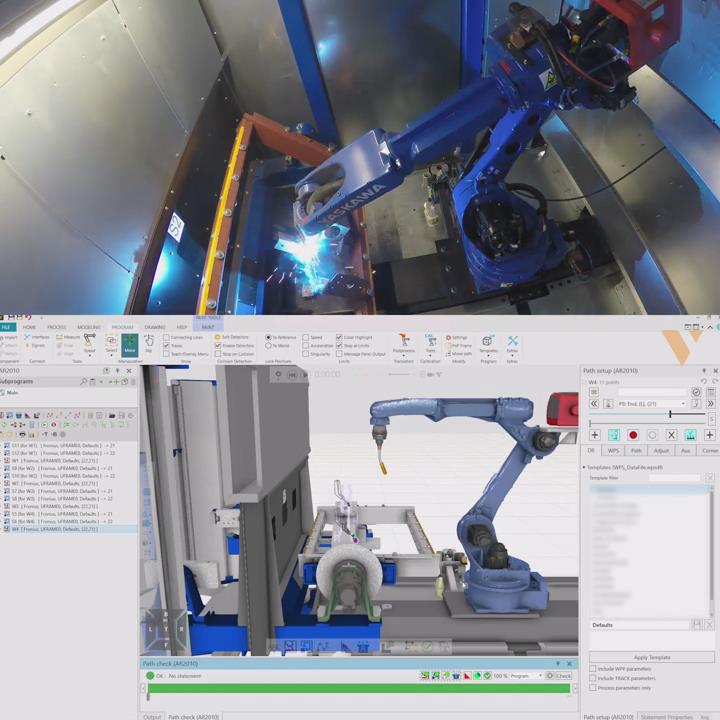

Duun Industrier通过预编程机器人工作站实现效率最大化

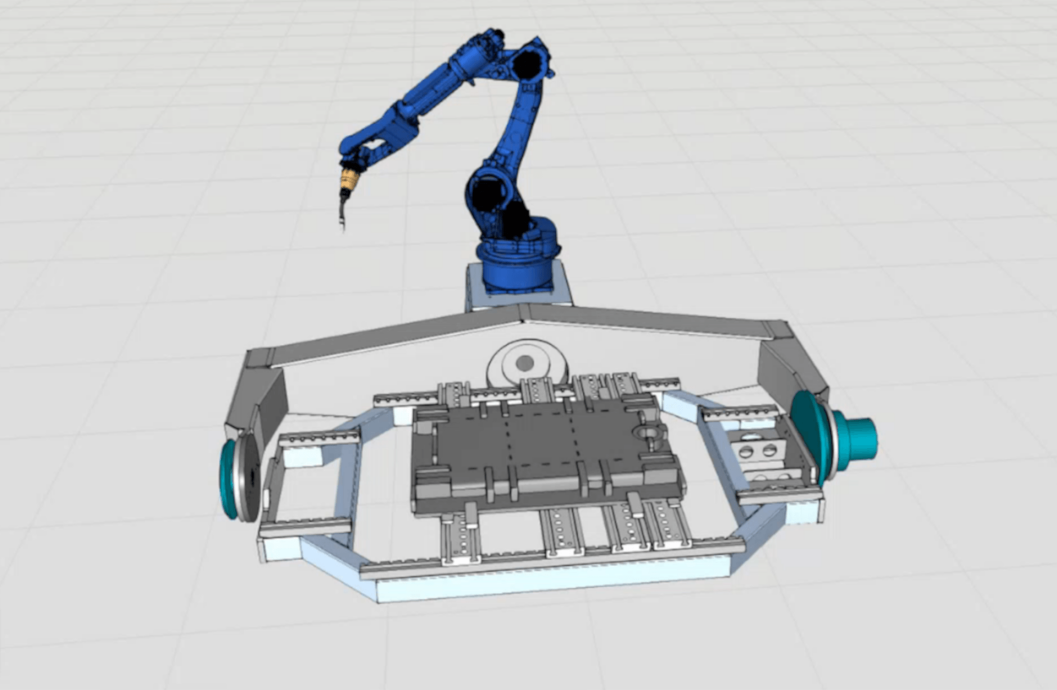

挪威重型机械制造商Duun Industrier采用Visual Components OLP软件对其焊接机器人工作站进行预编程。这一策略确保其新建机器人焊接站从投产首日即可高效运行,几乎无需返工,实现了快速投资回报。

“我们必须尽快开始为新机器人工作站编程,同时避免影响现有机器人系统。实体机器人将在一个月后送达,我们迫切需要提前开始对Yaskawa ArcWorld机器人工作站进行编程,以确保其从启用首日就能投入运行。”

——Duun Industrier首席技术官 Rolf Even Duun

AMI Attachments 将编程时间缩短70%

北美重型设备附件制造商AMI Attachments借助Visual Components OLP软件将编程时间减少70%,在提升生产效率的同时缓解了劳动力短缺压力。

“若在车间现场从零开始创建和验证一个程序至少需要两周。而现在通过离线编程,我能在几天内完成。经过验证与微调后,总耗时仅四天左右。这意味着我们节省了近一个半星期的时间。程序更可重复、更精准、更高效——代码清晰易读,所有流程都变得简洁直观。”

——AMI Attachments机器人主管兼首席编程师 PJ Muker

Bunorm Maschinenbau 优化焊接质量与效率

全流程焊接服务供应商Bunorm Maschinenbau运用Visual Components OLP软件在生产前对复杂零件进行编程与优化。即使对于小批量订单,也能实现更快编程速度和更优焊接质量。

“只需3条指令,我就生成了41行程序代码。如果依靠控制柜手动编程,我们根本不会认为机器人方案具备足够效率。”

——Bunorm Maschinenbau战略焊接解决方案经理 D’Angelo Michael

Berlin Gardens 效率提升80%

Berlin Gardens引入Visual Components OLP软件优化机器人焊接流程,在提升质量与精度的同时将编程时间压缩80%。

“最显著的差异在于:通过软件选择焊缝即可自动生成大量路径点。过去使用示教器逐点编程极其重复繁琐,而现在每次都能通过标准化操作实现全流程控制。”

——Berlin Gardens铝制品生产经理 Derrick Yoder

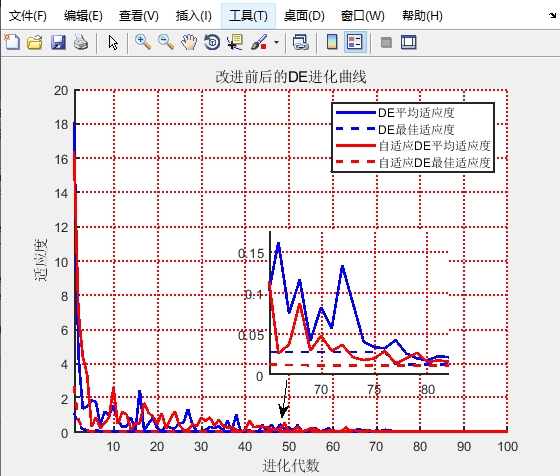

Ponsse 实现10倍速机器人编程

VisualComponents OLP 如何推动产线提效

在Visual Components Robotics OLP中模拟搭载于三轴龙门架的ABB焊接机器人(视频由Ponsse Plc提供)。

芬兰林业机械领导者Ponsse通过部署Visual Components OLP软件,将机器人编程时间从十天缩短至一天,大幅提升生产效率。

“当机器人编程能在生产系统外完成且无需停产时,离线编程使一切变得更快、更简单。此前我们不得不在周末进行必要调整,才能确保周一生产能继续运行。”

——Ponsse机器人团队负责人 Asko Haataja

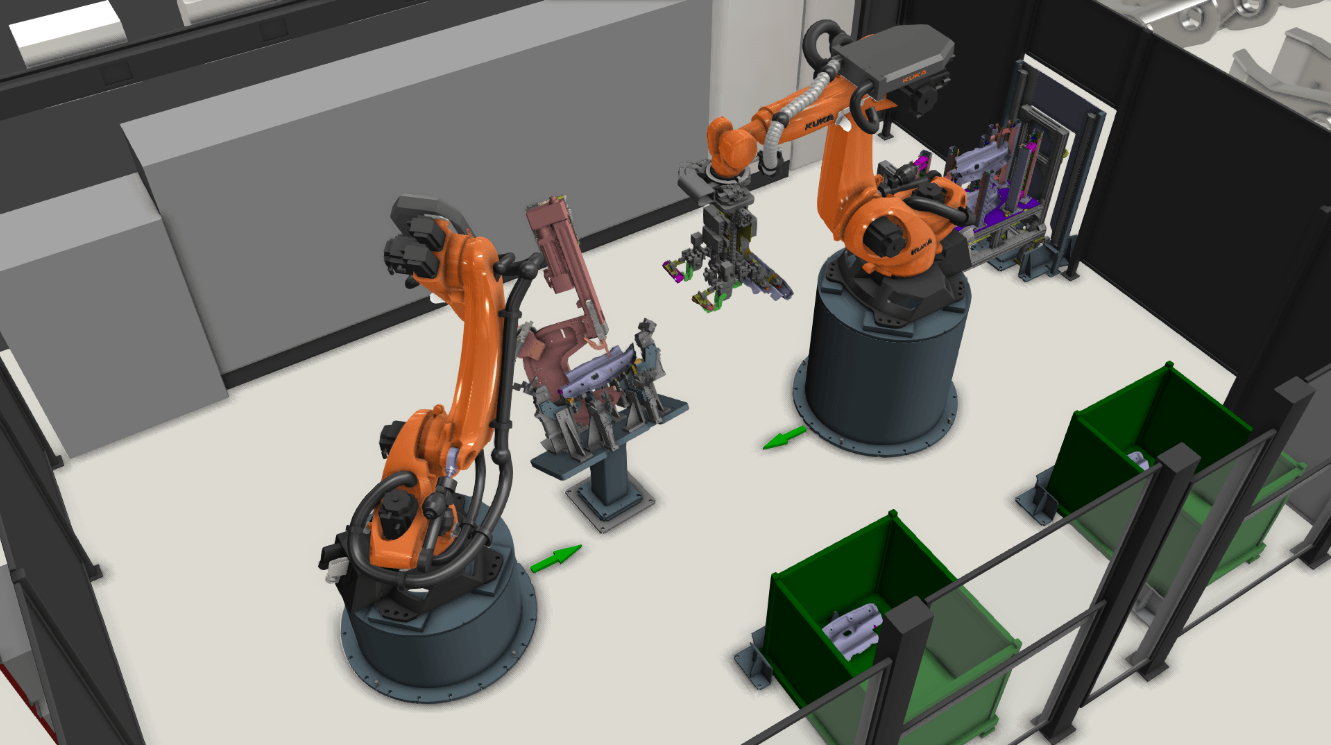

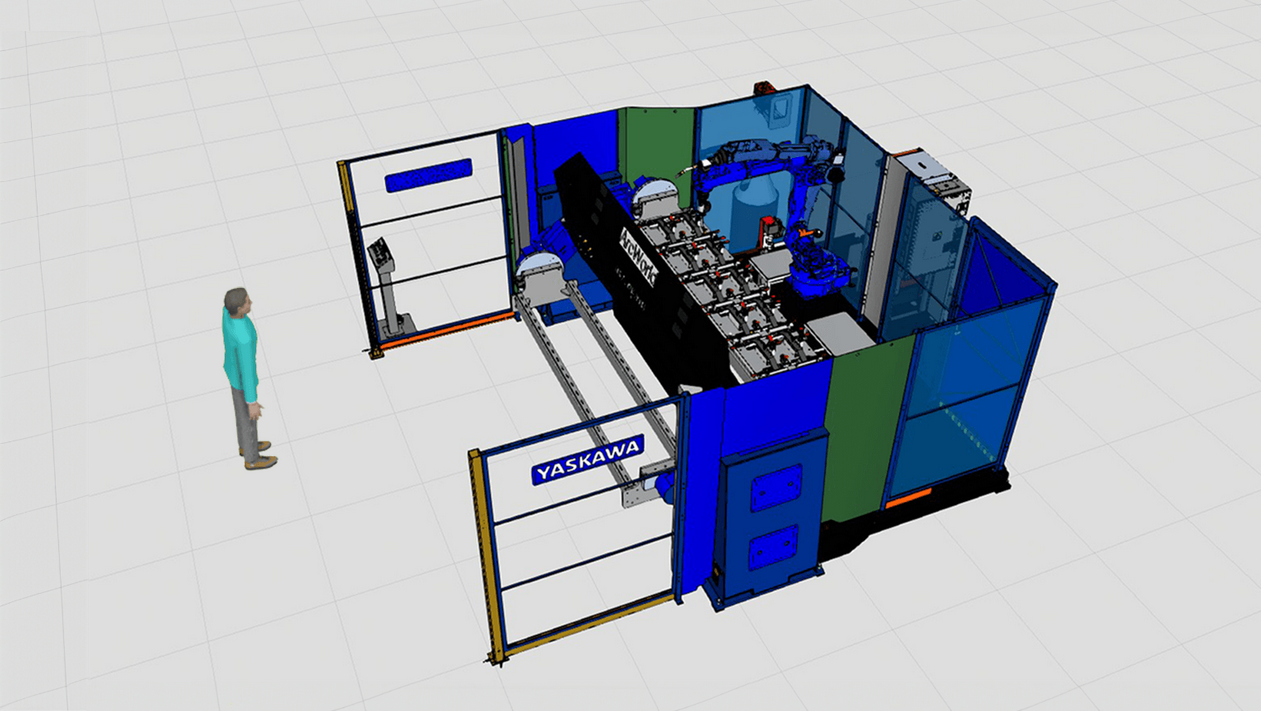

VOLVO Construction Equipment通过无夹具焊接实现制造柔性最大化

在这一方案中,板材送入工作站后,由机器人完成拼装与焊接,最终输出成品组件。图片来源:Goodtech Solutions Karlstad / VOLVO Construction Equipment

VOLVO Construction Equipment运用Visual Components OLP软件快速生成机器人程序,为30种小批量工件实现了连续单件流的无夹具焊接生产。

“我们追求最卓越的技术解决方案,以及能兼容尽可能多机器人品牌的软件。Visual Components OLP软件具备高度可视化和直观的编程体验。”

——VOLVO Construction Equipment焊接优化专家 Erik Åstrand

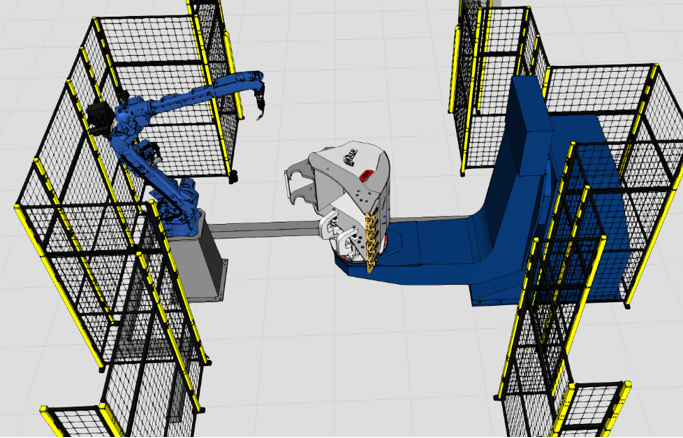

HT Laser在复杂多品种金属加工中实现生产力跃升

HT Laser及其子公司使用了来自多家制造商的机器人,包括KUKA、OTC、ABB和Yaskawa

HT Laser通过Visual Components OLP软件实现了显著的时间节省,消除了生产停滞,并使焊接操作更安全、更高效。

“最大的优势在于节省时间——编程无需停产,也无需占用昂贵的设备。软件中的特定宏功能也加速了编程进程。此外,离线编程解决了大型焊接件或在难以攀爬、不安全位置作业的难题。”

——HT Laser产品开发经理 Janne Tuominen

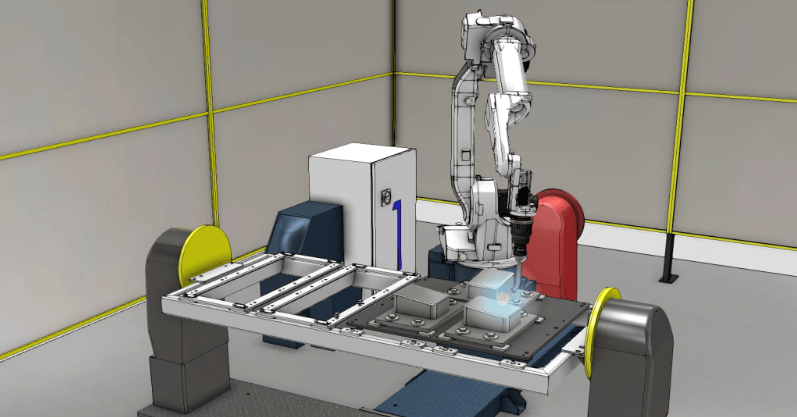

AFRIT实现产量翻倍

一台多轴安川焊接龙门架(图像由Afrit (Pty) Ltd提供)

南非挂车制造商AFRIT借助Visual Components OLP软件,将人工编程工时减少80%,日产量从8个货箱提升至最高20个。

“我们的零件一致性显著提高,焊接重复性也大幅改善。由于无需进行手动编程和程序修正,节省的时间使我们能更专注于优化焊接及其他系统。”

——Afrit机电工程师 Ferdi Beukes

为何OLP是多品种小批量生产的未来

OLP不仅是减少停机的工具,更在提升整体生产适应性方面发挥关键作用。通过将OLP融入制造工作流,企业能够构建更精简、数据驱动的自动化体系,其价值远超编程范畴本身。

一项核心优势在于工程与生产团队间更高效的协同。由于OLP软件支持在虚拟环境中开发与验证程序,工程师可在产线部署前协作完成机器人任务规划。这减少了临时调整需求,确保机器人操作与生产计划紧密契合,最大程度降低运营干扰。

OLP还赋能数据驱动决策。许多现代离线编程工具与仿真分析软件集成,可提供机器人性能、周期时长及流程效率的深度洞察。这些数据帮助制造商优化机器人操作、平衡工作负荷,并在问题影响生产前识别改进空间。

另一重要价值在于更有效的自动化扩展能力。当制造商推出新产品线或扩大产能时,OLP能够快速部署新增机器人,避免冗长的编程延误。标准化、可复用的机器人程序支持企业在多个工厂或生产单元复制成熟工艺,确保规模化生产的一致性。

此外,OLP与人工智能优化、物联网预测性维护等数字制造技术形成互补。通过将离线编程与实时生产监控结合,制造商能基于实际性能数据持续优化机器人操作,从而提升长期效率与可靠性。

将OLP纳入整体自动化战略的制造商,不仅解决了当前编程难题,更构建了更敏捷、可扩展、数据驱动的生产环境。这帮助企业在多品种小批量生产中保持竞争力,并为未来机器人及数字制造的演进奠定基础。

准备提升您的生产效率?

欢迎联系我们,了解如何在您的工作流中实施OLP解决方案

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)