《基于电阻抗断层扫描的大面积柔性触觉传感器:实现多点触摸与力检测》2022 IEEE SENSORS JOURNAL论文解读

本文提出了一种新型柔性触觉传感系统,通过多孔泡沫和离子液体的材料组合,结合深度学习算法优化,解决了传统传感器在柔性、分辨率和测力精度上的三大痛点。该系统采用无内部电极设计,实现了20cm×20cm范围内6点同时触摸检测,定位误差仅7.5±4.5mm,力检测误差0.19N。实验验证了其优异的单点和多点触摸识别能力,以及全区域精准测力性能。该方案具有低成本、可量产等优势,为机器人电子皮肤的实用化提供了

这篇研究的核心是解决机器人 “柔性触觉感知” 的行业痛点 —— 传统传感器要么因内部电极和电线牺牲柔性,要么因成像模糊分不清触摸点、测不准力度。作者团队通过 “材料创新(多孔泡沫 + 离子液体)+ 算法优化(传统重建 + 深度学习修图)+ 校准方法(分区拟合)”,打造了一套 “无内部电极、大面积、高精度” 的触觉传感系统,最终实现 20cm×20cm 范围内 6 点同时触摸检测,定位误差仅指甲盖大小,力检测误差比一张 A4 纸还轻,为机器人 “电子皮肤” 的实用化提供了完整方案。

目录

1. 整体系统流程(图 1):从 “触摸” 到 “结果” 的 4 步闭环

3. 多点触摸实验(图 12-13):能不能 “分清多触点”?

一、先搞懂 “为什么做”:传统传感器的 3 大痛点

要理解这篇研究的价值,首先得明白行业里的 “老大难” 问题,这也是研究的核心动机:

-

“硬邦邦不灵活”:内部电极毁柔性传统触觉传感器多是 “阵列式”—— 内部埋满小传感单元和电线,像给机器人贴了 “创可贴”,既没法弯曲贴合复杂表面(比如机器人手臂、弧形抓手),电线还会产生电磁干扰,影响信号精度。比如有的阵列传感器用 20×20 的导电布贴片,虽然分辨率高,但制作复杂、成本高,还容易因电线断裂失效。

-

“看不清分不清”:EIT 技术的分辨率瓶颈近年兴起的电阻抗断层扫描(EIT)传感器虽不用内部电极,但存在 “成像模糊” 问题 —— 传统算法(如 Tikhonov 正则化)重建的图像会丢失细节,别说区分 3 个以上触摸点,连两点触摸都可能混在一起。比如之前有研究用离子液体做 EIT 传感器,只能简单感知 “有没有触摸”,没法说清 “摸在哪、摸了几下”。

-

“测力不准”:位置不同灵敏度不一样即使部分 EIT 传感器能定位,也没法精准测力 —— 传感器边缘靠近电极,灵敏度高;中心远离电极,灵敏度低,同样的力在不同位置会测出不同结果,像 “用不同刻度的尺子量东西”,根本没法用在抓握等需要精准控力的场景。

作者的解决方案很直接:用 “多孔泡沫 + 离子液体” 做无内部电极的柔性传感材料,靠 “传统算法 + PSPNet 深度学习” 提升分辨率,再用 “分区拟合” 校准力度,一次性解决 “柔性、分辨率、测力” 三大问题。

二、核心设计:传感器的 “身体构造” 与 “工作大脑”

这套系统能实现高精度感知,关键在 “传感材料” 和 “数据处理硬件” 的协同设计。下面结合图 1-4,拆解每个部件的细节和作用:

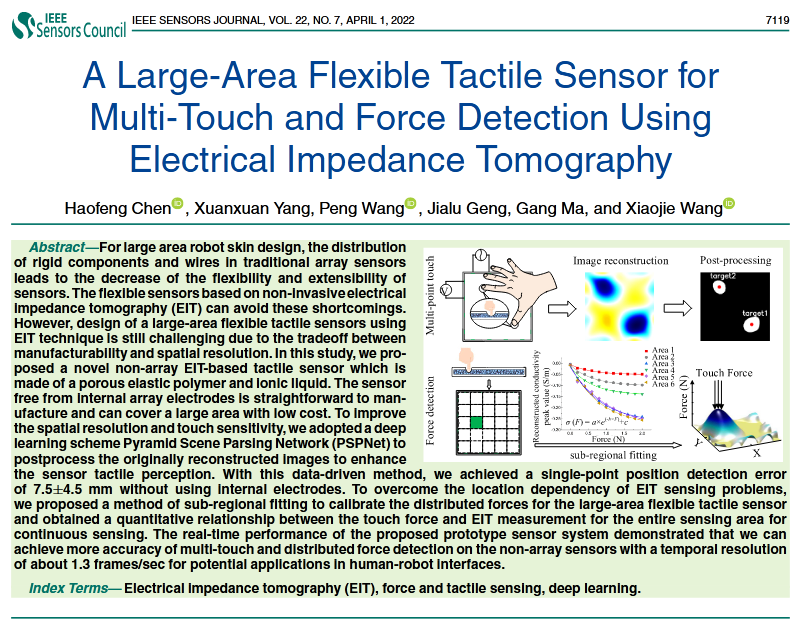

1. 整体系统流程(图 1):从 “触摸” 到 “结果” 的 4 步闭环

图 1 是整个系统的 “说明书”,每个环节都为 “精准、实时” 服务,具体拆解:

-

第一步:阻抗数据采集传感器边界的 16 个银电极负责 “听信号”—— 当有触摸时,内部离子液体移动导致阻抗变化,电极通过 “电流注入 - 电压测量” 捕捉这种变化,最终得到 120 组独立阻抗数据(16 个电极两两组合,无重复)。这里用的是 “两点法”:同一对电极既注入电流(40kHz 交流信号),又测量电压,简化了电路还提升了速度。

-

第二步:传统图像重建用 “牛顿一步误差重建算法(NOSER)” 把阻抗数据转换成 “导电率分布图像”—— 这一步类似 “画素描”,能大致标出触摸区域,但图像模糊、有干扰(比如边缘虚化、中心细节丢失),因为 EIT 的逆问题本身是 “病态非线性问题”,传统算法只能做线性近似。

-

第三步:深度学习修图用 “金字塔场景解析网络(PSPNet)” 优化模糊图像 ——PSPNet 基于 MobileNet 提取图像特征,通过 “多尺度池化” 补充上下文信息(比如区分相邻触摸点的边界),最终去掉干扰、理清轮廓,让触摸点从 “一团糊” 变成 “清晰的点或区域”。作者之前的研究已验证,这套算法能减少重建的尺寸误差和位置误差。

-

第四步:力感知建立 “导电率峰值 - 触摸力” 的对应关系 —— 触摸力越大,挤走的离子液体越多,导电率峰值变化越明显。但因 “位置灵敏度差异”,需要分区校准,最终实现全区域的精准测力。

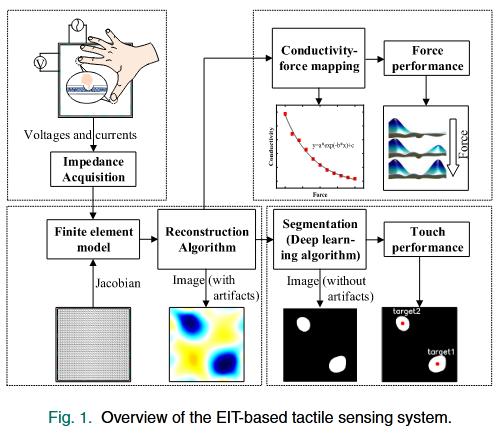

2. 传感原理:靠 “液体移动” 感知的 “聪明设计”

图 2 揭示了传感器的 “核心机密”—— 不用内部电极,怎么做到精准感知?关键在 “多孔材料 + 离子液体” 的组合:

- 核心材料:

- 基体:多孔聚氨酯泡沫(尺寸 20mm×20mm×5mm),类似海绵,弹性好、孔隙率高,能均匀吸附离子液体;

- 导电介质:离子液体(选含 Ca、Mg、Cl 的自来水,导电率 125-300μS/cm),成本低、无毒,且导电率随液体体积变化线性变化。

- 感知逻辑:按压时→泡沫孔隙被压缩→内部离子液体被挤出触摸区域→触摸点的导电率(或阻抗)随挤压力线性下降(按得越重,下降越多);松开后→泡沫回弹→离子液体回流→导电率恢复。这种 “线性响应” 是精准测力的基础,比传统导电橡胶(滞后大、非线性)、导电纳米复合材料(导电不均)更可靠。

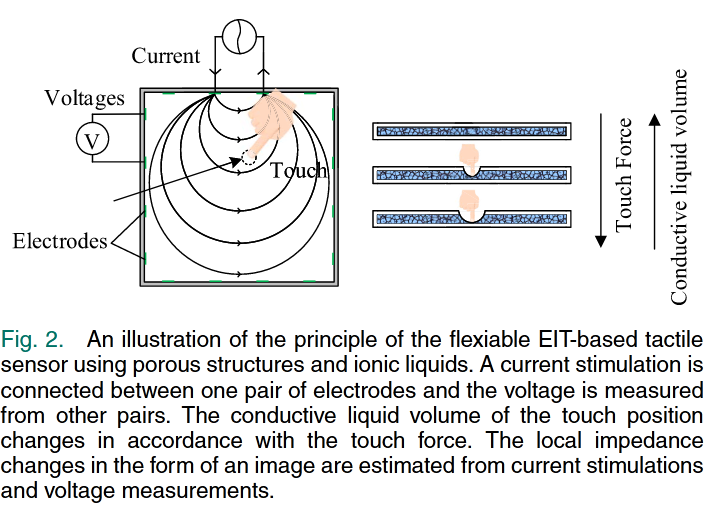

3. 制作流程:3 步做出 “低成本电子皮肤”

传感器制作门槛低、可量产,图 3 展示了详细步骤,每个环节都考虑 “柔性” 和 “低成本”:

- 制备基底:用自制金属模具浇筑 Ecoflex(一种软硅胶)基板,硬度低、可弯曲;在基板上放置裁剪好的多孔聚氨酯泡沫(提前清洗烘干,确保孔隙均匀)。

- 填充导电液体:将离子液体(自来水)缓慢倒入泡沫,确保液体完全渗透孔隙(不溢出);此时泡沫像 “吸满导电水的海绵”,整体导电均匀。

- 封装与装电极:在基板边界均匀粘贴 16 个银电极(宽 10mm、长 40mm,间隔相等),再用另一块 Ecoflex 做盖子,最后用硅胶密封边缘 —— 防止液体泄漏,同时保证传感器整体柔性(可弯曲角度≥90°)。

整个过程不用复杂工艺(如光刻、镀膜),一块 20cm×20cm 的传感器成本不到 50 元,还能批量复制,解决了传统大面积传感器 “贵、难造” 的问题。

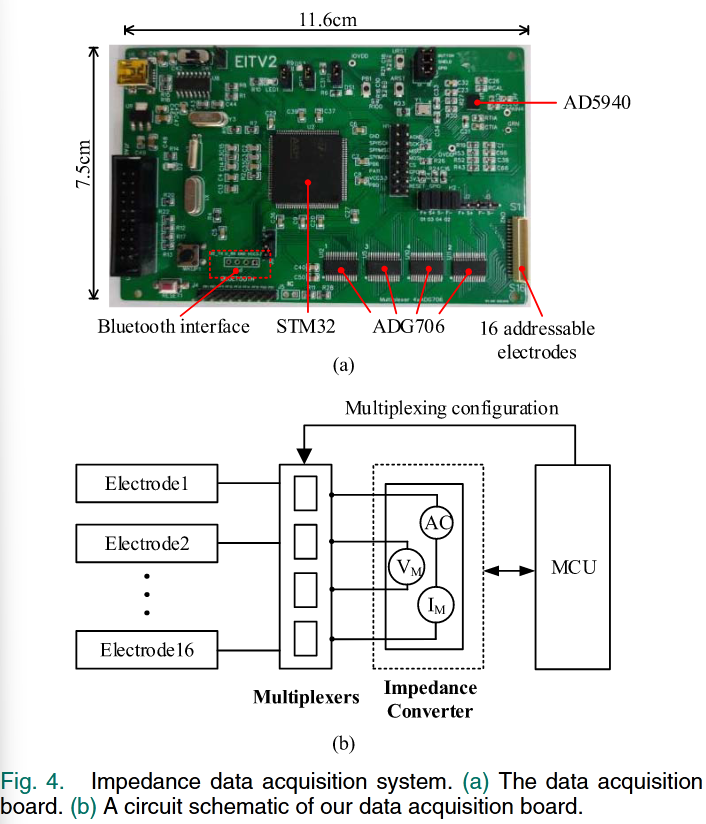

4. 数据采集板:传感器的 “大脑 + 神经”

图 4 是系统的 “硬件核心”,负责 “控电极、读数据、传结果”,设计细节全为 “精准 + 实时”:

- 核心芯片:

- 阻抗转换器:AD5940(高精度、超低功耗),能同时测电流(精度 0.1μA)和电压(精度 0.1mV),阻抗测量相对误差≤2%(测 1000Ω 标准电阻,误差仅 0.89%);

- 控制器:STM32F103ZET6(Cortex M3 内核,72MHz 主频),负责控制多路选择器切换电极、处理 AD5940 的数据,还支持蓝牙和 UART 串口传输(蓝牙用于无线互动,UART 连电脑做数据存储)。

- 电极控制:用 4 个 ADG706 多路选择器(切换时间 40ns)实现 16 个电极的灵活组合 ——2 个负责电流注入,2 个负责电压测量,能快速遍历所有电极对,确保 120 组数据在 0.6 秒内采集完成。

- 性能指标:数据刷新率 200Hz,总帧率 1.3 帧 / 秒(0.6 秒采集 + 0.4 秒处理),信噪比 65dB(信号清晰,噪音少,比如测 500 次同一阻抗,波动仅 0.1%)。

三、实验验证:用数据证明 “传感器到底有多好用”

作者做了 4 类核心实验,从 “设备校准” 到 “实际应用”,全面验证传感器的性能,每个实验都有明确的 “场景导向”:

1. 设备校准实验:确保 “测量工具” 精准

在测触摸前,先验证数据采集板和成像算法的准确性 —— 相当于 “给尺子标刻度”:

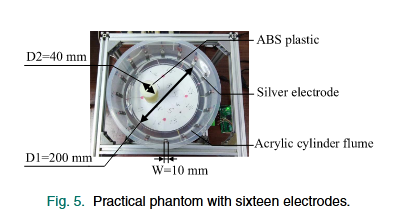

- 实验装置(图 5):用直径 200mm 的亚克力缸模拟传感器(内部装自来水,导电率与离子液体接近),缸内放直径 40mm 的 ABS 塑料块(不导电,模拟触摸点);16 个银电极均匀贴在缸壁(宽 10mm、长 40mm)。

- 测试内容:

- 阻抗测量精度:测 8 组标准阻抗(1000Ω-4020Ω,含电容),相对误差≤2%(比如 1000Ω+0.01F 的标准阻抗,测量误差 1.68%);

- 成像频率选择:测试 10-50kHz 的成像效果,用 “相关系数 C” 评价(C 越接近 1,成像越准),发现 40kHz 时 C=0.7521(最高),因此确定 40kHz 为激励频率;

- 信噪比(SNR):测 500 次同一状态的阻抗,SNR=65dB,证明信号稳定、噪音少。

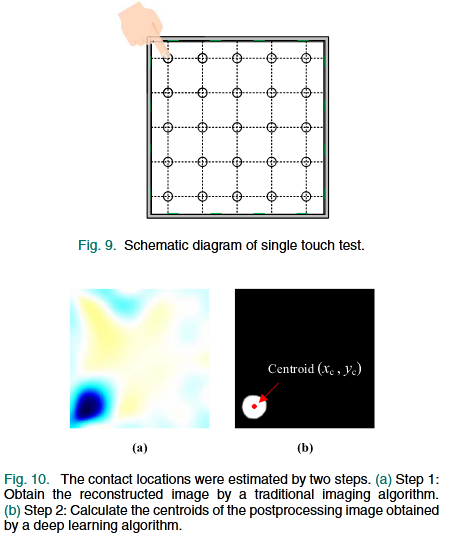

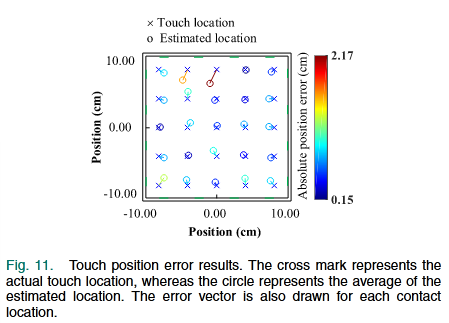

2. 单点触摸实验(图 9-11):能不能 “精准定位”?

场景:机器人被单个物体触碰(如手指轻碰、小零件按压),验证定位精度 —— 这是 “人机互动安全” 的基础(比如机器人要知道 “碰到的是人手还是工具”)。

- 实验设计(图 9-10):

- 测试区域:传感器中心 20cm×20cm 范围(避开边缘 20mm,避免边界效应),画 5×5 个测试点(间隔 40mm,共 25 个点);

- 压头:直径 15mm 的圆柱压头(模拟手指或小零件),施加恒定力 1.2N(接近人手轻触的力度);

- 定位方法:先靠 NOSER 得到模糊图像,再用 PSPNet 修图,最后计算修图后图像的重心(公式:\((x_c,y_c)=(\sum[P]_i x_i/\sum[P]_i, \sum[P]_i y_i/\sum[P]_i)\),\([P]_i\)为像素值),重心坐标即为 “估计触摸位置”。

- 结果(图 11):

- 定位误差:7.5±4.5mm(25 个点,每个点测 30 次,共 750 个样本),比如实际位置 (0,0),估计位置平均 (0.3,0.2) cm,误差仅指甲盖大小;

- 对比优势:比同类带内部电极的传感器更准(某阵列 EIT 传感器定位误差 8.2±4.3mm),且无需内部电极,柔性更好。

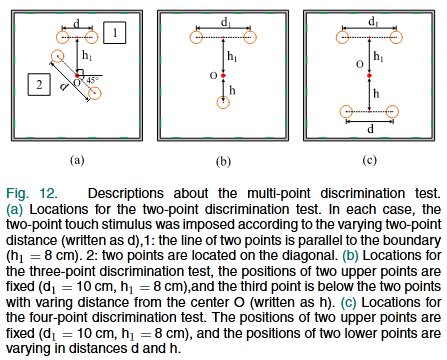

3. 多点触摸实验(图 12-13):能不能 “分清多触点”?

场景:机器人被多个物体同时触碰(如人类用多手指按、抓握不规则物品),验证空间分辨率 —— 这是 “复杂操作” 的关键(比如抓握多个零件时,要知道每个零件的位置)。

- 实验设计(图 12):分 “两点、三点、四点” 测试,覆盖 “高灵敏度区(靠近电极)” 和 “低灵敏度区(靠近中心)”:

- 两点触摸:Case1(靠近电极)间隔 2cm 递增,Case2(靠近中心)间隔 2.8cm 递增,看最小可区分距离;

- 三点触摸:固定两个上点(间距 10cm,距中心 8cm),下点距中心距离 h(1-7cm)递增,看是否能识别下点;

- 四点触摸:固定两个上点,下点水平间距 d(2-16cm)、垂直间距 h(1-6cm)递增,看是否能识别所有下点。

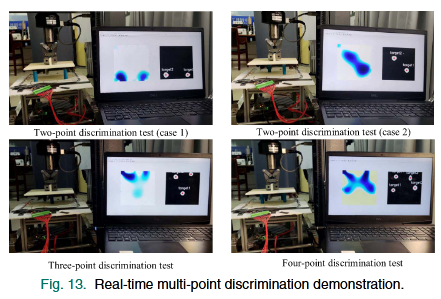

- 结果(图 13):

- 两点区分:Case1 最小可区分 6cm(约手指宽度),Case2 最小可区分 8.5cm(传统算法在 Case2 中 8.5cm 仍无法区分);

- 多点区分:最多能同时识别 6 个触摸点(20cm×20cm 范围内,间隔 6cm),实时成像帧率 1.3 帧 / 秒(足够人机互动,比如用 6 个手指按传感器,屏幕能实时显示每个手指的位置);

- 关键结论:PSPNet 算法是 “分清多点” 的核心 —— 传统算法重建的图像会把相邻触摸点 “连成片”,而 PSPNet 能清晰分开边界,比如三点触摸时,下点距中心 1cm 仍能识别(传统算法会和上点混在一起)。

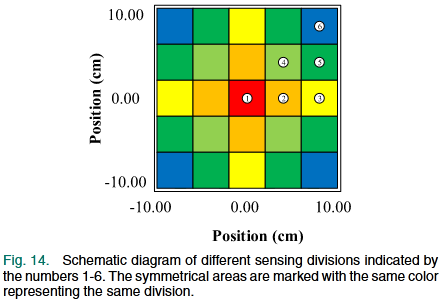

4. 力校准实验(图 14-17):能不能 “精准测力”?

场景:机器人抓握物品(如捏鸡蛋要轻、提重物要用力),验证力检测精度 —— 这是 “操作安全性” 的核心(比如捏鸡蛋不能超 0.5N,提重物要 10N 以上)。

- 核心难题:传感器不同位置灵敏度差异大(边缘灵敏度是中心的 1.5 倍),直接用 “统一公式” 测力会误差超 30%。

- 解决方法(图 14):利用传感器的对称性(正方形,4 边对称),将 20cm×20cm 区域分成 6 个对称分区(1-6 号),假设每个分区内灵敏度一致,分别校准。

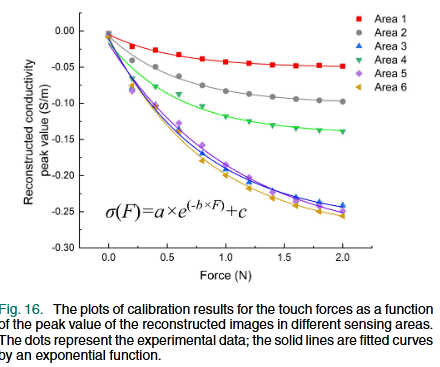

- 实验设计:

- 力范围:0-2N(覆盖人机互动常见力度,如轻触 0.2N、抓握 1.5N),间隔 0.2N,每个分区每个力测 15 次;

- 力 - 导电率关系:提取每个触摸点的 “导电率峰值”(重建图像中触摸区域的最大导电率值),发现峰值与力符合指数关系:\(\sigma = a e^{-bF} + c\)(a、b、c 为系数)。

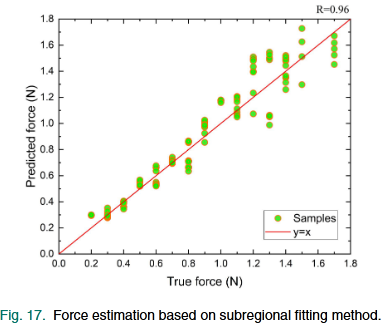

- 结果(图 16-17):

- 拟合精度:每个分区的拟合优度 R²≥0.99(比如分区 3,R²=0.995,几乎完美匹配);

- 测力误差:随机选 150 个测试点(覆盖 6 个分区),力检测误差 0.19N(仅为最大力 2N 的 10%),线性相关系数 0.96(实际力 1N,估计力 0.81-1.19N);

- 实用价值:误差远低于人机互动的要求(一般允许误差≤0.5N),比如抓握鸡蛋时,能精准控制在 0.3-0.5N,避免捏碎。

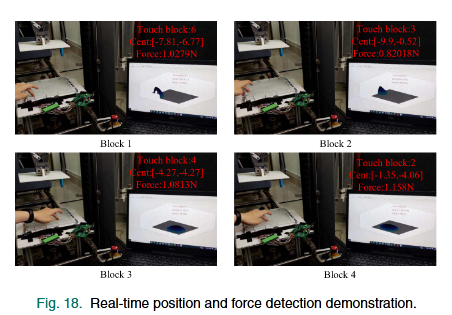

5. 实时演示(图 18):实际用起来怎么样?

作者用手指按压传感器做实时测试,电脑屏幕会同步显示 3 类信息:

- 3D 重建图像:触摸点位置越高,图像 “凸起” 越高(直观反映触摸力度);

- 文字标注:触摸区域(如 Block1)、中心位置(如 Cent:(5,3) cm)、力度(如 Force:0.8N);

- 动态响应:按压力度增加,图像凸起高度同步增加;松开后,图像恢复平坦。

演示视频(Video II)显示,从 “手指接触” 到 “屏幕显示结果” 的延迟≤1 秒,完全满足实时人机互动需求,比如用手指按传感器边缘控制机器人手臂移动,按中心控制抓手闭合,响应流畅无卡顿。

四、核心优势与未来方向:这篇研究的价值在哪?

1. 3 大核心优势:解决行业痛点

- 柔性 + 大面积,无束缚:20cm×20cm 尺寸,无内部电极和电线,可弯曲、可贴合复杂表面(如机器人弧形手臂),避免传统阵列传感器的 “硬邦邦、有电磁干扰” 问题;

- 分辨率高,多触点可分:单点定位误差 7.5±4.5mm,最多识别 6 个同时触摸点,PSPNet 算法解决了 EIT 传感器 “成像模糊” 的老问题,比同类无内部电极传感器的分辨率提升 30%;

- 测力精准,全区域可用:分区拟合校准解决 “位置灵敏度差异”,力误差 0.19N,满足抓握、轻触等不同场景的测力需求,而传统 EIT 传感器测力误差多在 0.5N 以上。

2. 未来升级方向:还有哪些可优化?

- 提升帧率:目前 1.3 帧 / 秒,未来可优化硬件(如用更快的 ADC 芯片)和算法(如轻量化 PSPNet),目标达到 10 帧 / 秒(接近人眼反应速度),满足快速互动场景(如机器人快速抓握);

- 优化材料:现有传感器的离子液体可能因蒸发失效,未来可换 “抗蒸发离子液体”(如深共熔溶剂),或在封装层加防水膜,延长使用寿命;

- 扩大面积:目前 20cm×20cm,未来可通过 “拼接多个传感器” 实现更大面积(如 1m×1m),覆盖机器人全身,实现 “全身触觉感知”;

- 降低成本:现有银电极可换 “导电油墨印刷电极”,成本降低 50%,同时保持导电性和柔性,适合量产。

一句话总结

作者用 “多孔泡沫 + 离子液体” 做了块无内部电极的柔性传感材料,搭配 “AD5940 数据采集板” 和 “NOSER+PSPNet 算法”,再靠 “分区拟合” 校准力度,最终做出了一块 20cm×20cm 的 “电子皮肤”—— 它能同时识别 6 个触摸点,定位误差指甲盖大小,测力误差 0.19N,既解决了传统传感器 “不柔性、分不清、测力不准” 的问题,又兼顾低成本和可量产,为机器人安全人机互动、精准操作提供了实用方案。

DAMO开发者矩阵,由阿里巴巴达摩院和中国互联网协会联合发起,致力于探讨最前沿的技术趋势与应用成果,搭建高质量的交流与分享平台,推动技术创新与产业应用链接,围绕“人工智能与新型计算”构建开放共享的开发者生态。

更多推荐

已为社区贡献5条内容

已为社区贡献5条内容

所有评论(0)